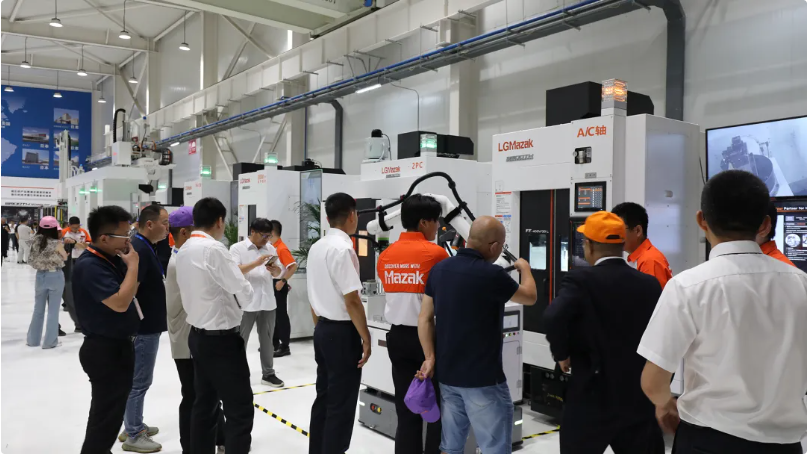

7 月 31 日,马扎克 MTF2025 制造未来展示会在宁夏银川小巨人工厂盛大启幕。这场连续举办 22 届的制造业盛会,吸引了 800 多位海内外行业伙伴齐聚,通过全流程生产观摩、沉浸式产品体验与深度技术研讨,全方位展现其在智能制造领域的前沿探索。作为马扎克中国市场最大的社内活动,本届展会不仅是技术成果的 “展示窗”,更是其以 “智造” 赋能产业转型的实践缩影。

一、智能工厂的“精度密码”:从环境管控到工艺革新的全维度突破

走进小巨人工厂的瞬间,“精密” 二字便渗透到每个细节 —— 封闭车间全年保持恒温无尘,空气中的尘埃颗粒被严格控制在极低水平,这是高精度机床诞生的 “基础基因”。“机床制造本身就是精度的艺术,哪怕 1℃的温差、一粒微小的灰尘,都可能影响核心产品的性能。” 现场技术人员的介绍,道出了这种严苛环境管控的深层逻辑。

在装配车间,“单元化同期式装配生产模式” 正在颠覆传统认知。与传统流水线 “串行作业” 不同,这里的数千个精密零件可实现 “并行生产”:主轴单元、刀塔组件、床身结构等关键部件同步加工,最终在总装环节像 “拼积木” 一样精准组合。装配管理系统的电子看板上,每台机床的装配进度、物料状态、人员配置实时更新,实现全流程可视化。这种模式不仅将装配周期缩短 40% 以上,更通过资源信息实时共享,让生产效率实现质的飞跃。

作为规格庞大、结构复杂的代表性机型——单台卧加包含成千上万个零件,且客户定制化选项多,小巨人工厂却实现了“月产100台”的稳定输出,累计交付量已突破5000台。这一产能背后,是对高复杂度机型规模化生产的极致突破。

支撑生产高效率的是智慧物流体系的“无缝协同”。以ERP系统为核心,工厂打通了CRM(营业信息系统)、PDM(产品信息系统)、WMS(智能仓储系统)、WCS(仓储控制系统)的数据壁垒:当客户订单下达,CRM将需求同步至PDM生成产品图纸,WMS根据图纸自动匹配物料库存,AGV无人小车则在5G网络构建的电子地图引导下,将物料精准送达装配工位。

钣金工厂的“乐高式生产”同样令人惊叹。作为机床的“外衣”,钣金件的精度直接影响设备的密封性与稳定性。小巨人工厂采用MAZAK高精度激光切割FMS线下料,钣金车间工程师介绍道:“任何机架都能通用,任何孔距都无需调整,任何一块钣金都可以互换。”在分装区域,单个钣金零件被组装成标准化单元,工人无需任何预装或打磨,就能像“穿衣服”一样将其精准套在机床主体上。

而机加工厂则堪称马扎克设备的“可靠性实验室”。这里既有20年前首批投入的卧加柔性线、车铣复合加工机,也有最新的龙门式五面加工机——这些设备既是生产“母机”,也是马扎克品质的“见证者”。“20年连续可靠运行这就是我们给客户的底气。”技术人员指着一台仍在高效运转的老设备说,正是这种“用自己的设备造更好的设备”的理念,让小巨人工厂的产品可靠性持续领跑行业。

二、新品矩阵与技术内核:从柔性加工到行业定制的精准破局

主展区内,马扎克的新品矩阵犹如一场“智能制造阅兵式”,每款设备都直指行业痛点,展现出强大的场景适配能力。

辽宁车削中心新成员QRX-50MSY L一亮相便成为焦点。这款紧凑型双刀塔、双主轴CNC车削中心,通过“左右独立主轴+上下刀塔”的创新设计,构建出两个独立加工区域。上下刀塔均配备动力刀座与Y轴,意味着它能在一次装夹中完成车削、铣削、钻孔等全工序加工。传统车床需要多次装夹,不仅耗时,还可能因定位误差影响精度,而QRX-50MSY L能将工序效率大幅度提升。

针对新能源汽车轻量化趋势,FF-1250HL卧式加工中心给出了“硬核答案”。新能源汽车的电池壳、电机端盖等一体化零件,往往采用高强度铝合金,形状复杂且壁厚要求严苛,传统卧加难以兼顾效率与精度。而FF-1250HL通过多轴联动技术,可实现五轴同步加工,通过高速主轴与高速进给的加持,配合专用切削刀具,能将铝合金材料的去除率显著提高,完美满足新能源汽车关键零件的批量生产需求。

新一代立式加工中心FF-400V/30 L则以“全能性”征服观众。它既能高效完成高频率钻孔作业,也能精准加工轻量铝制压铸件,面对铸铁钢等硬质材料同样游刃有余。更关键的是其灵活的自动化配置:双工作台可实现“加工与装夹并行”,协作机器人能自动上下料,桁架单元则可连接多台设备形成生产线。“无论是小批量多品种的定制订单,还是大批量标准化生产,它都能快速适配。”工作人员介绍。

面向半导体、新能源、机器人等热门行业,马扎克展示了定制化解决方案。五轴加工中心、车铣复合机床等融合MAZATROL尖端工艺的先进加工设备,配合MAZATROL DX智能系统等数字化技术,全面呈现智能制造的创新成果。“每个行业都有独特的加工痛点,我们不只是卖设备,更是提供‘问题解决方案’。”行业解决方案负责人表示,这些定制化方案已帮助众多企业突破技术瓶颈。

三、生态布局与未来图景:从柔性产线到共赢生态的持续进化

在智能制造的赛道上,马扎克的布局早已超越“单机设备”,迈向“系统级生态”。小巨人工厂践行的Mazak iSMART Factory智能工厂理念,正是这一思路的集中体现——以IoT信息安全为基础构建网络,通过数字化生产活动实现数据互通,再用大数据分析持续优化生产,让工厂成为“会自我进化的有机体”。

FMS柔性生产线是这一理念的最佳载体。截至目前,全球已有3000多条马扎克FMS线在自动运行,而小巨人工厂自身便是最大的“践行者”。为承接日益增长的自动化与交钥匙项目,马扎克在银川打造了金凤工厂。这座占地8000多平米的基地,专注于FMS柔性线和机床配套夹具自动化单元的生产,目前已有7条自动线同步运转。

从单一设备生产,到提供全流程智能制造解决方案,小巨人工厂的进化史,正是中国制造业智能化转型的缩影。

- END -

正如马扎克在 MTF2025 制造未来展示会上所强调的:“以‘智造’为笔,与全球伙伴共同书写产业新篇章。” 在小巨人工厂的示范引领下,越来越多的制造业企业正在加速智能化转型,共同迈向 “高精度、高效率、高协同” 的智造新时代。

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27