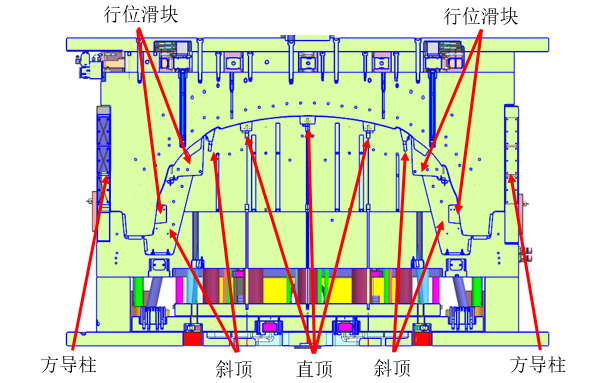

随着科技进步与市场需求的变化,消费群体的审美观不断提升,对模具质量的要求越来越高。汽车设计也在不断变革,越来越复杂化,轻量化以及美观性,这也直接提高了车用大型注塑模具结构的复杂性。为了将注塑产品完美的从模具上脱模,每一套模具需要几十甚至上百个直顶,斜顶和行位滑块(直顶,斜顶和行位滑块这里统称镶件)结构来达成产品设计的需求。

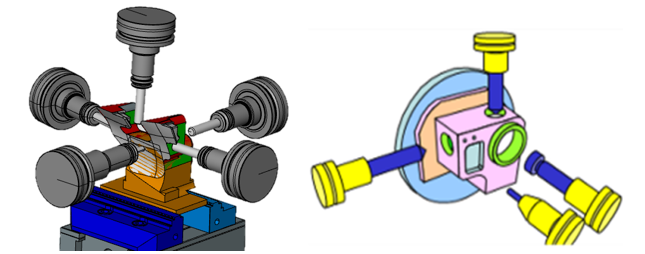

模具结构剖面图

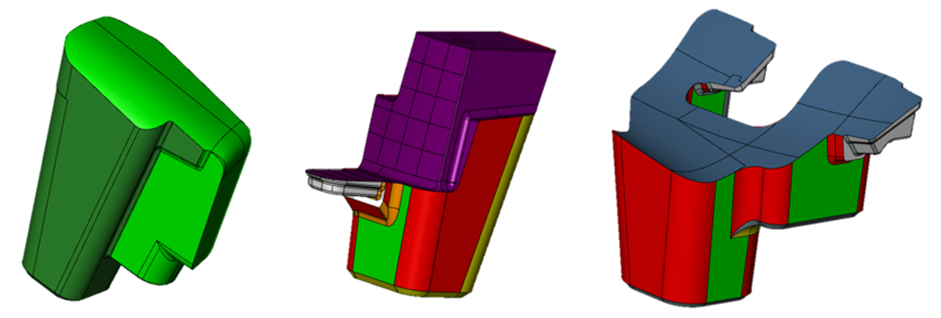

这些镶件造型上看起来很简单,3D曲面的顶面特征造型, 3-15度左右的负角度侧面,侧面会有内凹或凸起的倒扣特征。

镶件造型

以上图第三个镶件为例做一个三轴的加工工艺分析:看似简单的形状,加工起来却存在一定的难度,使用三轴加工非常麻烦,通常需要至少三次以上的裝夹完成加工。加工时遇到较高的零件尺寸,刀具悬伸也会变得很长,过长的刀具悬伸导致加工刚性变弱,加工效率低下,加工质量下降,刀具寿命变短。

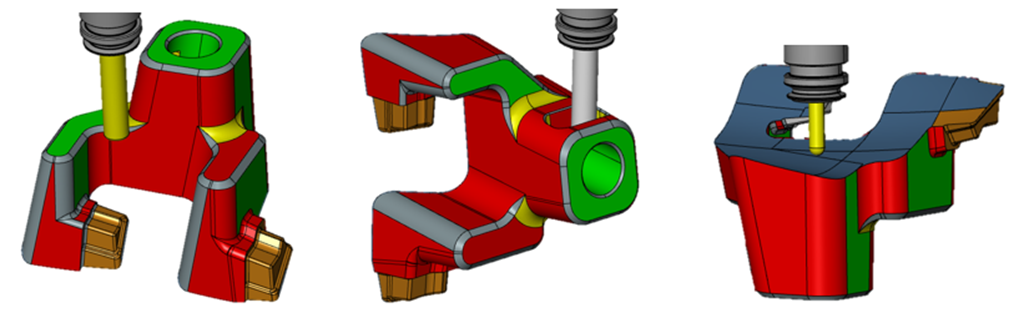

三轴铣削加工工艺步骤

第一次装夹 → 第二次装夹 → 第三次装夹

还有部分细小的特征受物理限制,小刀具悬伸太长,铣削加工不出来,需要放电加工来辅助完成,这又需要设计电极,购买电极材料,加工和检测电极,放电加工等带来的一系列生产成本和周期。

EDM电加工工艺

放电示意图 电极

这个工件从毛坯到成品,由于是三轴加工,毛坯还要磨床磨正角尺,单件完成已经超过10小时了,这还不包含裝夹时间,各工艺转换流转时间等。单件镶件加工起来就如此麻烦了,这对于一整套模具几十上百个镶件来说,加工困难可想而知不是一般的困难!

工艺难度分析总结:

有倒扣形状,需要5面加工,通常需要3次以上的装夹。

细小且深的特征铣削加工不出来,需要电火花加工。

多次装夹带来的误差,精度难管控,加工面易出现段差和接痕。

多次装夹,机床稼动率低。

刀具悬伸过长,刚性弱,加工参数受限,加工时间长,表面质量和精度差。

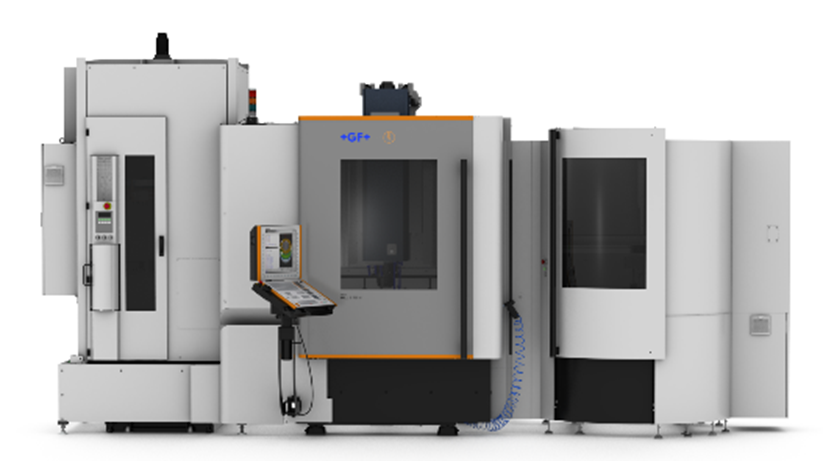

高端机床领导者

+ GF加工方案作为瑞士高端机床制造商不仅在机床制造行业潜心研究超过百年,更在模具制造行业提供全面的解决方案,在机床、工艺和制造的产业链中帮助我们的客户不断进步。

+ 客户的需求就是我们的使命,为了应对汽车工业的变革,GF长期调研客户的加工现场,并不断的尝试加工工艺的变革创新,我们基于GF加工方案Mikron MILL E 700 U高效五轴联动加工中心,推出了一套模具镶件五轴综合高效解决方案。

+ 这套方案很受大型汽车模具制造厂商的青睐,我们很多客户采用此方案进行模具生产制造。

Mikron MILL E 500/700 U是GF加工方案常州工厂的拳头产品, 量产10多年以来已经成为国内市场保有量最大的五轴联动加工中心系列产品。基于高刚性的机床床身,具有专利的双支撑力矩电机回转工作台可提供优异的动态性能,瑞士原装进口的Step-Tec 20000转的高速电主轴,不论是功率还是扭矩,它都是同级别市场的标杆,为高效加工输出源源不断的动力,机床采用海德汉TNC 640控制系统,操作灵便,运行顺滑,刀库配置有30和60刀位可选择,最多可扩展到215刀位的塔式刀库,机床配有自动化接口,可灵活的搭配托盘交换站,WPT 1+自动化单元,带有机器人的自动化生产线。这些优秀的配置使其成为模具,航空、航天、医疗及通用零件加工行业中一员猛将。

大容量塔式刀库 机床主机 自动化单元

大容量塔式刀库 机床主机 自动化单元

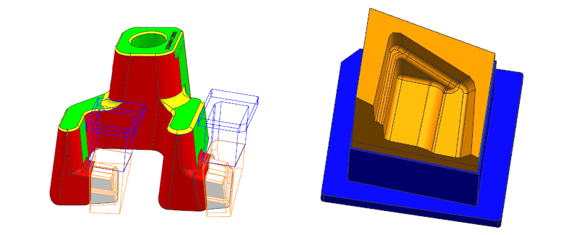

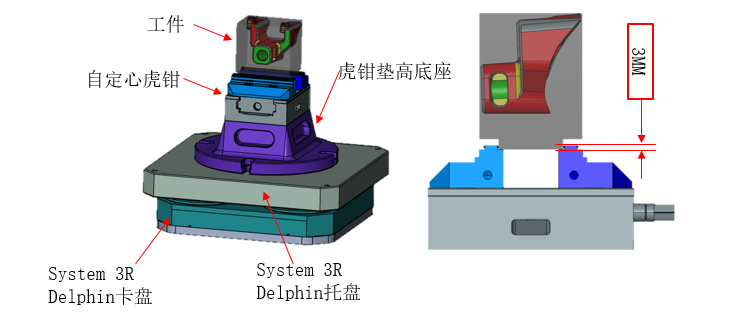

GF加工方案将为您展示全新的大型汽车模具镶件加工解决方案,如下图所示,采用自定心咬齿虎钳裝夹工件,支需要3毫米的裝夹位即可非常牢固的夹紧工件,使用GF System 3R Delphin托盘连接自定心虎钳,配合自动化生产线可实现自动化生产。

工件装夹示意图

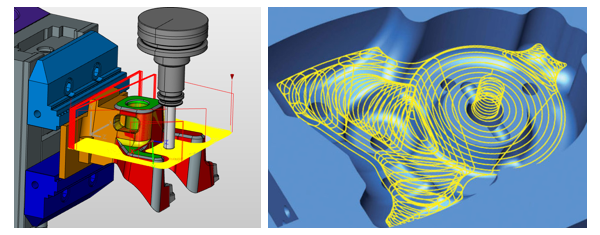

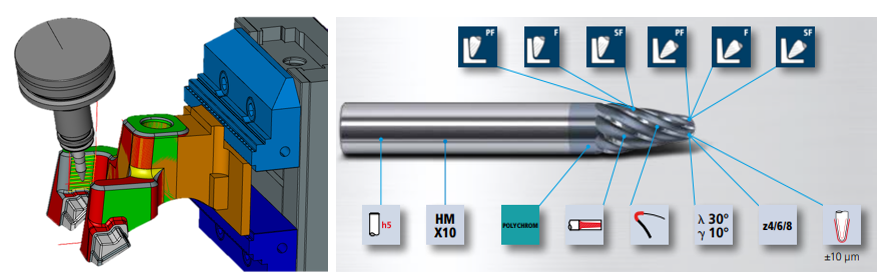

针对这个镶件,我们选择了MILL E 700U高效型五轴联动加工中心来实现,粗加工使用螺旋和摆线刀具运动进行高性能切削 (HPC) 的解决方案。可实现最佳的铣削路径、最大的材料去除以及最短的加工时间,加工效率比传统层切要快到3倍以上。

高动态粗加工工艺

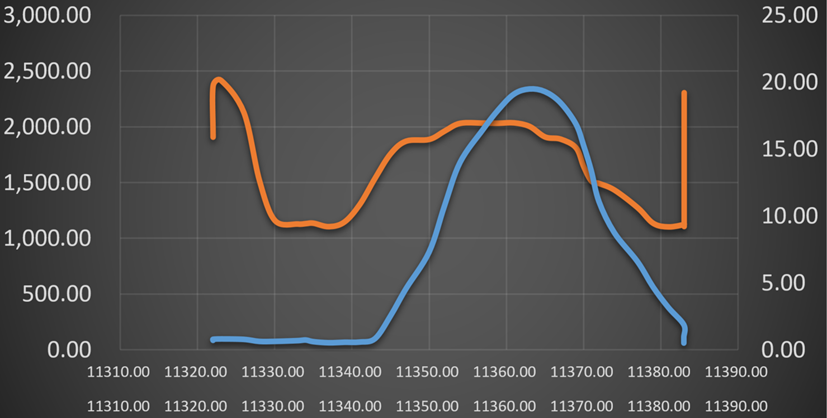

摆线高动态加工很多人已经不再陌生,3-5倍径的切削深度,稳定的切削条件被广泛的应用于高效粗加工中。下左图中我们采集了机床的实际进给速度和主轴负载随切削的变化情况,在刀具完全进入材料后进给曲线稳定在2000mm/min,随之主轴负载也达到了20%左右,稳定的进给速度于全面的主轴出力最大程度上高效的完成了材料去除。与此同时我们在下右图中记录了Steptec主轴内置的3向震动传感器的震动幅值,在主轴达到最大出力的情况下,三向震动均衡平稳,进一步说明机床刚性足以满足当前的切削条件。

摆线过程中进给、主轴负载变化

主轴震动传感器振幅

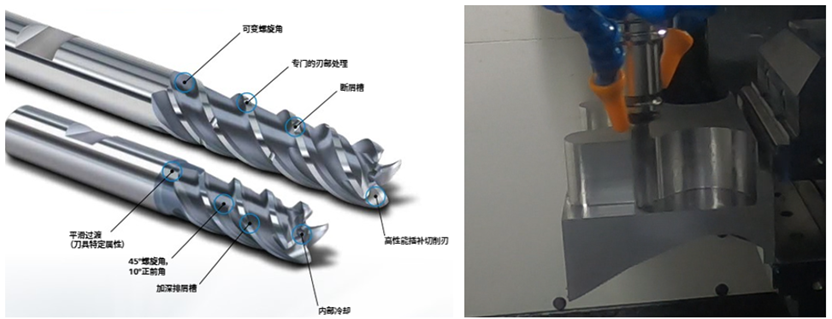

在粗加工的过程中使用带有断屑槽的高动态铣刀配合摆线开粗的工艺路线,坚固的槽型可在铣削过程中断屑,从而确保更好的排屑性能,防止常见的断屑不稳定。刀具底刃带有高性能插补切削刃,能快速下刀并防止排屑不畅。此外,与传统整体硬质合金刀具相比,粗加工高动态铣刀可以在更高的进给率下进行更大的轴向和径向切削,而承受的侧向力较低。不等齿距和不等螺旋角设计进一步降低了切削震动,使加工过程更加稳定。

高动态铣刀及应用场景

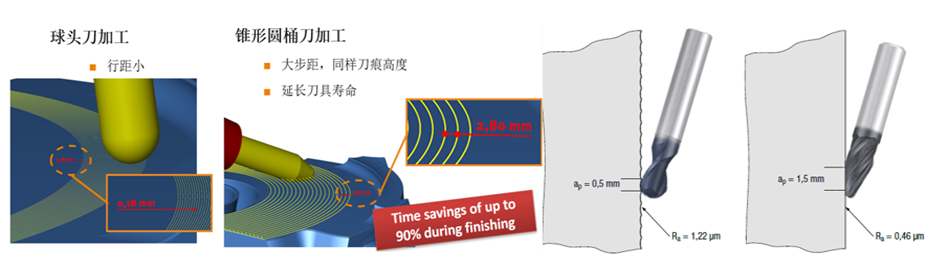

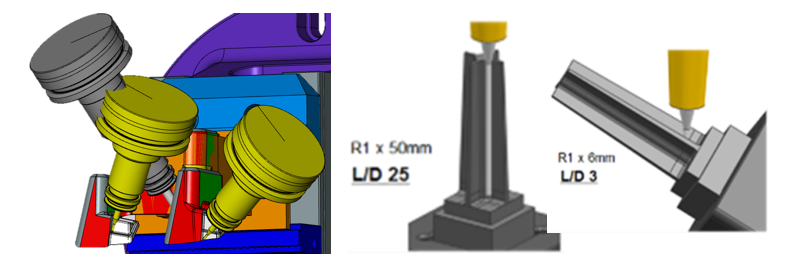

在传统工艺中客户为追求较好的表面质量,一般采用牛鼻刀或球头刀仿形加工侧壁,带来的问题效率极低,深腔加工中易振刀,表面加工质量反而降低。锥度桶形刀配合适合的五轴加工策略在实现相同表面质量的前提下,垂直步距可达传统工艺的10倍以上,加工效率提升3-5倍。

球头刀和锥度桶型铣刀效率对比图

球头刀和锥度桶型铣刀效率对比图

锥度桶型铣刀加工工艺 锥度桶型铣刀及应用场景

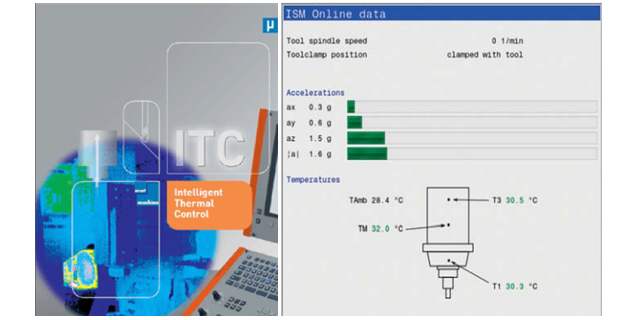

保证高速高效加工的同时,机床还配备有智能化模块,使加工变得更加简单。ITC智能温度控制技术(下左图),该系统能够快速使机床达到热稳定,在更短的时间里获得更高的精度是其主要特点。在普通应用中不再需要机床预热,只有在需要最高精度时才建议预热。用户无需专门了解机床的热性能就可以实现工件的高表面质量及几何精度。ISM智能监控系统(下右图)可以实时监控各加工轴的受力情况,增强版还可以有效的保护不合理的切削力对机床造成的损伤。

ICT智能温度控制技术 ISM智能监控系统

使用五轴加工,仅需一次裝夹就能完成5个面的加工,减少裝夹和等待时间,减少操作员的劳动强度,提升机床稼动率和单位时间的产出。加工表面顺滑无台阶,工件精度提高。还能轻松的加工具有复合角度的特征。

一次装夹完成五面体加工

能有效的缩短刀具长度,保证刀具刚性,提升表面加工质量,还能有效减少EDM放电加工,提升工艺节拍。

刀具长度缩减,更好的切削性能

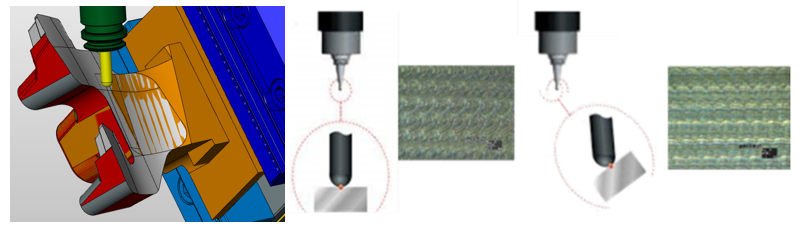

球刀加工时避开球刀静点切削,提升表面加工质量,获取好的表面光洁度,减少省模抛光。

避开刀尖静点切削,提高表面质量

机器配有多样化的工作台接口选择,选择可快换的工作台接口,这将使不同工艺切换加工时快速准确的定位,省去工件在不同工艺切换时的校准找正时间,也可在三坐标检测之间切换,测量结果有偏差实现快速返修。

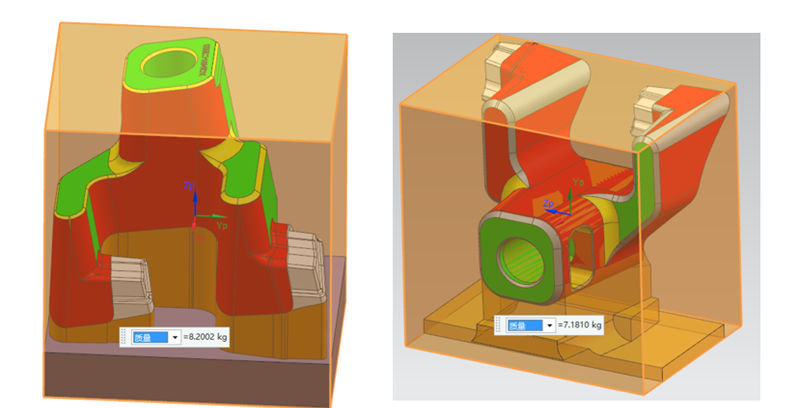

相比三轴加工,毛坯开料尺寸减少13%左右,减少了零件的材料成本,也为节能减排做出了贡献。

三轴加工毛坯重量8.2kg 五轴加工毛坯重量7.18kg

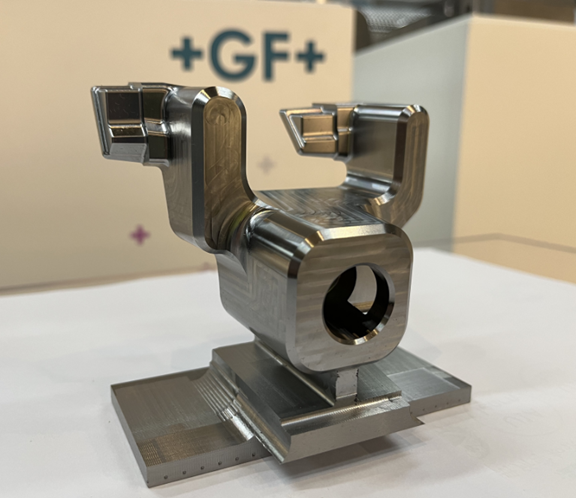

最终完成的镶件效果如下图

零件的粗糙度小于Ra0.4,尺寸精度都控制在0.01mm以内,最终加工时间3.5小时,所有特征全部五轴铣削加工出来,不用再去放电清角。

配有自动化接口的机床,可选择托盘交换系统实现单机自动化(图1),可以2-3台机使用WPT 1+(图2)组合成一个自动化单元,也可以多台机床搭成一条柔性自动线(图3),使用机器人上下料。这些可以减少现场操作员的数量,甚至只需白班一个班有人就可,中班和夜班实现无人加工,机床真正做到少停机等待,稼动率高。

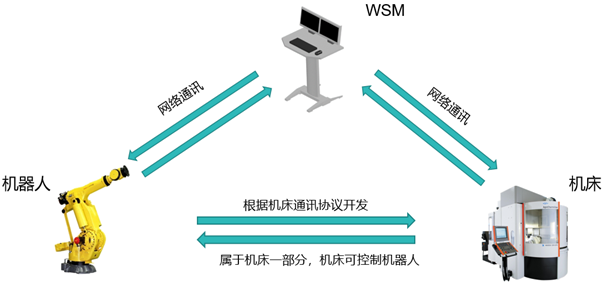

GF强大的自动化系统管理软件System 3R-WSM是这些自动化设备的大脑,它管理着这些设备高效有序的运行,它分为:

自动化系统准备端- Workcenter,负责订单的创建导入及信息录入:

自动化管理端–Work Shop Manager ,可以把所有机床和相关资料联系在一起,实现数据流和物流的统一管理,全程监控并记录生产过程确保安全生产,兼容ERP系统灵活处理生产问题:

系统还会自动抓取生产数据形成产能看板,可以很清楚的了解到车间的产能情况:

System 3R WSM 中央管控系统采用WMC4通讯协议,WSM、机床、机器人 三方双向沟通,机床、机器人可脱离软件WSM单独运行,即当车间网络不稳定或发生故障时,不影响机器人服务机床,让机床继续无人化生产。WMC4专业工控母板直连加工设备,确保器械手和设备交互的安全性和及时性。可兼备电极库、托盘库功能。

加工数据对比

工艺结果总结

整体加工效率提升60%以上,从12个小时减少至3.5个小时。

工艺工序从10次减少到2次。

更简短的工艺,一台机器实现从毛胚到成品,省去繁琐而漫长的工艺路线。

更高的表面一致性,一次装夹完成外观面和安装面的加工,省去机床来回切换带来的误差,提高表面一致性。

更短的交期,简短的工艺路线获得更快的交期,省去机床来回切换带来的时间成本。

更高的产出价值,镶件一台机器完成后就是成品,新的加工技术获得更快的效率。

模具工业是制造工业化生产的基础,GF加工方案不单是提供制造设备,我们还凭借多年的行业经验,集加工工艺,工装夹具,加工工具,软件应用,自动化加工为一体,总结出了一套堪称完美的整体解决方案。

不单为大型汽车模具制造提升效率和品质,节约制造周期和成本,也为整个工业化生产行业节能减排,添砖加瓦。

初心,能让我们保持纯净,GF以对专业技术的不断研究和永不松懈的态度服务好工业化生产行业,这也是我们出发最初的宗旨!

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27