随着新能源汽车销量的持续快速增长,汽车零部件制造行业如今正在经历一场翻天覆地的变革。从轻质结构到电动机驱动系统,要求在高效的同时将品质做到极致,汽车零部件制造商正面临着新一轮的机遇与挑战!

新能源汽车电动机驱动系统

德国埃马克集团一直在为汽车零部件制造行业提供广泛的解决方案,产品几乎覆盖金属软硬加工的全部工艺,包括车削、磨削、滚齿、磨齿、激光焊接、热套装配、精密电解等众多创新技术。

在即将举行的CIMT2023年度盛会上,埃马克以“新能源汽车零部件解决方案”为主题,将展示多项创新产品与技术,欢迎莅临现场了解详情。

第十八届中国国际机床展览会(CIMT2023)

时间:2023年4月10至15日

埃马克展位:W1-B301

一、差速器壳体的高效加工方案

作为新能源汽车驱动系统的核心组件,差速器壳体的产量正随着市场的火热持续增加。需求大、结构复杂、加工要求严格,那如何实现差速器壳体的高效率、高精度加工?

新能源汽车差速器壳体

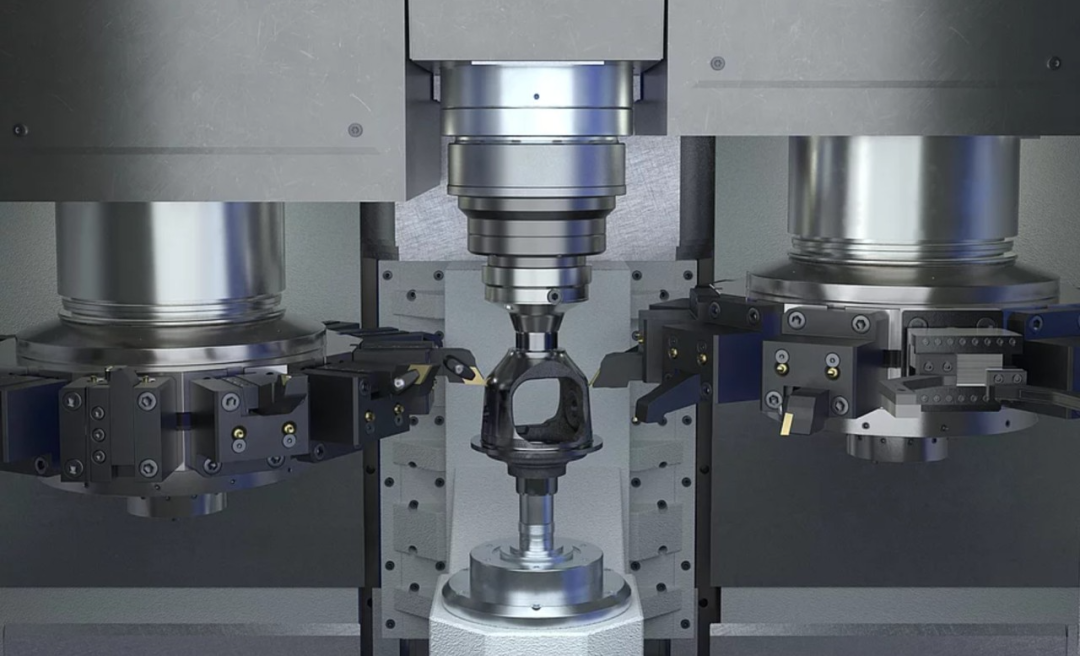

埃马克研发出基于模块化机床平台的一体式生产线。生产线中利用倒立式车削中心、工件自动输送系统,为用户提供差速器壳体的整体交钥匙解决方案,全面提升该复杂核心零件的加工效率。四道工序,生产线节拍时间仅95秒。

埃马克差速器壳体一体式生产线

这样一条生产线的布局细节如何?在OP 10和OP 20中,均采用立式车床VL 4对外壳两侧进行车削加工;在OP 30中则采用埃马克VT 4进行整个外部加工;在OP 40中则再次使用立式车床VL 6进行加工。埃马克专为差速器外壳加工而设计的独特夹具是其中的一大亮点,所有操作均在一次装夹中完成。

采用埃马克VT 4加工差速器壳体外部

二、电动机转子支架的“完美加工方案”

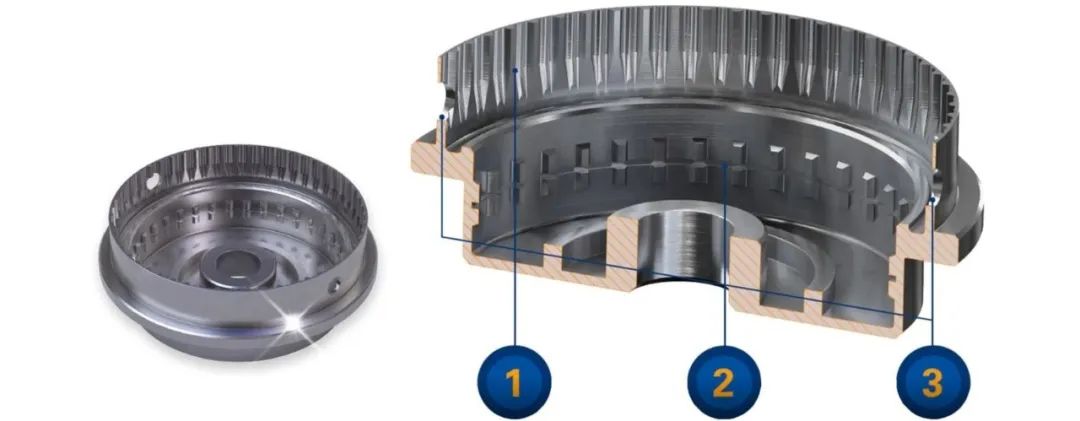

转子支架是新能源汽车电动机外壳的重要组成部分,也是一类结构复杂的高精密薄壁式零件。利用创新的ECM电化学技术加工转子支架,有着传统加工方式无可比拟的多项优势。埃马克CI 400电化学加工机床正是该类零件加工的理想解决方案。

电动机转子支架

ECM 电化学加工是一种减材加工生产过程,以无残留和非接触式金属工件加工而著称。ECM 技术非常适合加工转子支架这类薄壁式工件,加工时可以避免各种类型的变形,且能获得极佳的最终表面质量,无需任何后续加工。

三、主减速齿轮的全自动加工方案

减速器作为汽车的重要传动部件,直接影响着车辆的行驶性能。其核心零件主减速器齿轮,在工作过程中更是承受着较高的转速与大扭矩,对承载能力、使用寿命、零件精度均有着极高的要求。

新能源汽车主减速齿轮

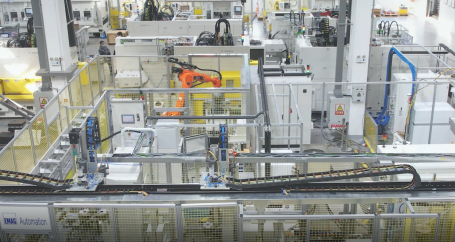

面对电驱动系统在轻量化、效率与可靠性方面的更高要求,埃马克推出主减速齿轮的“全自动化加工方案”,从机床到测量技术,再到自动化系统与AGV小车,全面助力用户实现3道工序、60秒节拍的加工效率。

在OP10中包含1台旋转分度台激光打码机,OP20中使用2台VL 6倒立式车床,加工齿轮的内孔和端面,OP30中的1台在线测量仪确保每件主减速齿轮都具有合格的品质。

主减速齿轮的“全自动化加工方案”

VL 6是一台用于加工直径最大至300mm重型工件的倒立式车床。独特的倒立式结构,能够防止积屑,提升加工质量;机床床身由MINERALIT®高级矿物料浇铸而成,这是一种公认具有极佳减震性能的材料,可延长刀具寿命并达到极高的表面光洁度; 通过上下料主轴和工件存储带的配合,能够实现自动上下料,显著缩短加工准备时间。

埃马克 VL 6 倒立式车床

四、高要求轴类件加工“利器”

埃马克VT 4-4倒立式车床,是大、中批量生产汽车轴类件的理想方案。对于长度不超过630mm、直径不超过200mm的各类高要求轴类件,如传动轴、电机轴均能高效且精准地完成加工。

埃马克VT 系列模块化倒立式车床

VT 4-4配备了两个刀塔,每个刀塔最多有十一个刀位(额外有一个刀位配备夹爪用于工件上下料夹),由此可实现工件两侧同时四轴加工,加工效率提升显著。在生产轴类件时,所需的上下料时间极短。据实际测算,机床上下料仅需6秒。加之本身极快的车削过程,由此带来的高效率生产有效降低了零件成本。

五、差速器壳体焊接生产线

相较于传统的螺栓或铆接,焊接式差速器壳体具有轻量化、低成本、高质量的明显优势。但是差速器壳体和齿轮之间材料的不同,特别是壳体采用碳当量较高的铸铁材料,焊接质量的监测、差壳内组件的预装配,都对焊接的工艺链提出了很高的要求,与传统的动力总成零部件如齿轮、离合器等焊接区别很大。

焊接式差速器壳体

如何保证大批量生产的稳定性,减少焊接缺陷,对设备供应商的工艺经验、设备的可靠性,要求也是极为严格的,埃马克作为全球范围内动力总成激光设备佼佼者,在差速器壳体焊接领域更是牢牢占据了领导地位。

埃马克自动化焊接生产线组成:上料单件、激光清洗、压装、预热、激光焊接、刷焊缝、冷却、超声波探伤、干燥、下料成品件。

埃马克自动化焊接生产线

埃马克ELC6激光焊接机床上下料-激光焊接同步进行,标配焊接工装自动数控切换,焊接头标配三个数控调整轴,适用于径向和轴向焊缝,标配四通道焊接监控系统。

埃马克ELC6激光焊接机床

六、全方位滚齿加工方案

巨大的加工批量、截然不同的工件要求,使得汽车齿轮生产一直是一个极富挑战的加工领域。是否可以仅用一台机床最高效地完成转向系统整个传动齿轮箱的加工?

埃马克 HLC 150 H 卧式滚齿机正是能够完成这一艰巨任务的高性能机床设备。作为一套齿轮全方位加工方案,HLC 150 H 可加工包括传动轴、电枢轴、小齿轮、行星齿轮等在内的多种类零件,还具备了例如滚齿、刮削滚铣、蜗杆铣削和蜗杆刮削及倒棱等所有相关的滚齿工艺。

埃马克HLC 150 H 卧式滚齿机

埃马克 HLC 150 H 采用高性能部件的通用型解决方案。机床轴间距达到 130 mm,并配备功率高达 28 kW 的刀头。因此,该机床可以为最大模数 3、最大直径 150 mm、最大长度 500 mm 的多种工件进行高效滚齿加工。

机床配备的高性能调频式液压机组,只有在需要时才会接通介质供应。此外,配备快速夹紧系统的支座以及机床良好的可达性也能保证在最短时间内更换所有刀具。这样,便能将比如更换批次时的非生产停机时间降至最低。

配备“虚拟Y轴”是 HLC 150 H 的一大创新点,这一结构不仅大幅提升刀座的刚性,也使得机床可在180度内旋转摆动刀座的同时,实现220mm的优异的窜刀距离,不但确保铣削过程的平稳和精准,确保滚齿质量达到最顶级的水平,也能非常有效地提高滚刀寿命。

七、完美契合高精度齿轮的磨齿加工方案

新能源汽车,颠覆了传统燃油汽车的动力结构,无需配备多档变速箱,电动机输出的动力经过多级减速机构直接与车轮相连,减少了齿轮摩擦,提高了传递效率。而这也给齿轮的精度和强度提出了更高要求。齿轮一旦表面粗糙度或傅立叶等参数无法达标,新能源车加速过程中就很容易出现鬼频和啸叫。

埃马克G 160高精密磨齿机,依靠卓越的机床刚性、独特的三轴结构设计,以及高度的稳定性,可以做到齿轮齿形、齿向形状误差在1.5μ以内,傅立叶主阶次在0.3以内,完全能够满足新能源车对齿轮精度的要求。另外,其创新的平行双主轴结构,更是将主轴切换时间压缩至了1.5秒,最大程度减少了非加工时间。

埃马克G 160高精密磨齿机

高效率、高精度的加工,是G 160的最大优势与特性。以新能源车中间轴零件(磨齿外径 58mm 、齿数 19、模数2.42)为例,G 160对其的加工仅需一道工序、48秒的节拍就能完成,且所有参数均符合要求。

G 160 采用了独特的平行双主轴结构,当一根主轴在加工齿轮时,另一根主轴可以进行上下料,且主轴切换时间只有1.5秒,相较单主轴机床8-10秒的上下料时间,效率提升显著。另外,平行双主轴在主轴切换时的更为平稳,产生的精度误差也更小。

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27