欢迎光临前沿数控新媒体!

登录

登录

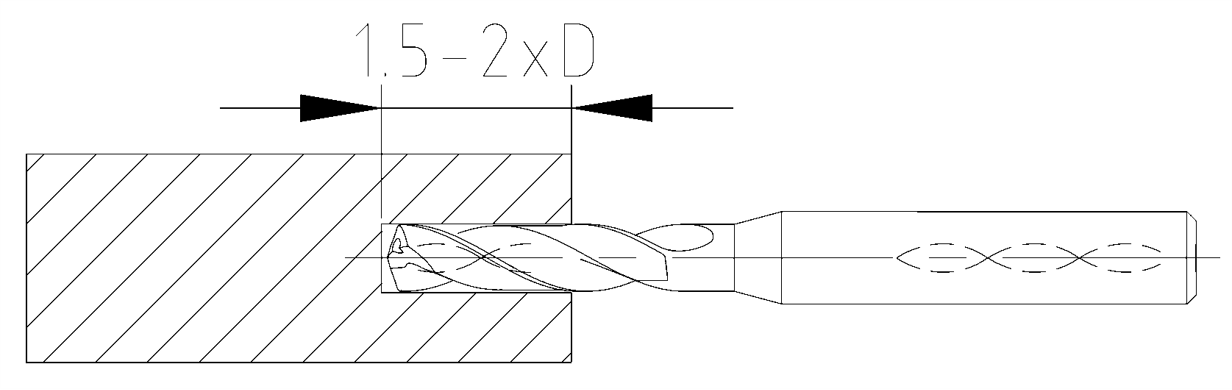

01 引导孔

钻深孔前,需要先加工引导孔:

· 引导钻的选择尤为关键,引导钻的顶角应大于深孔钻顶角5~10;

· 引导钻的直径应大于深孔钻头0.005-0.03mm;

· 特别指出,在使用修磨后的引导钻和深孔钻时,应先确认两者直径是否匹配;

· 引导孔深度,通常为孔径的1.5~2倍。当然也可以更深些,以降低深孔加工的难度。

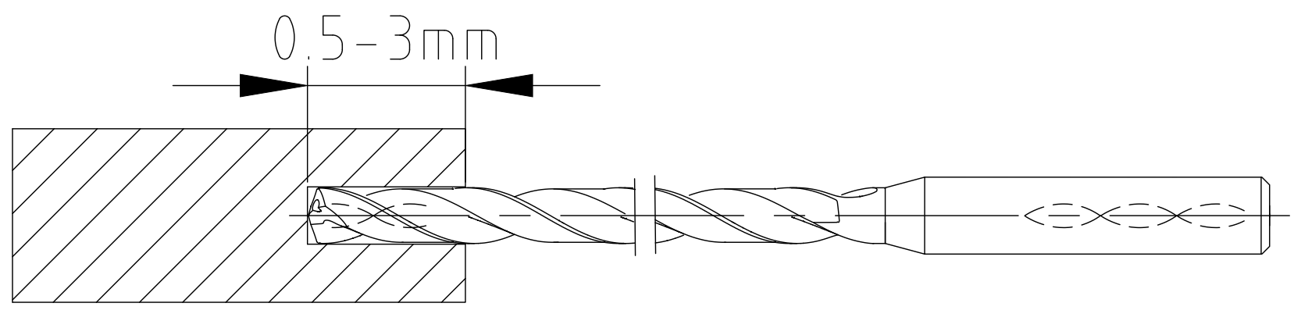

02 入钻

深孔钻应缓慢进入引导孔:

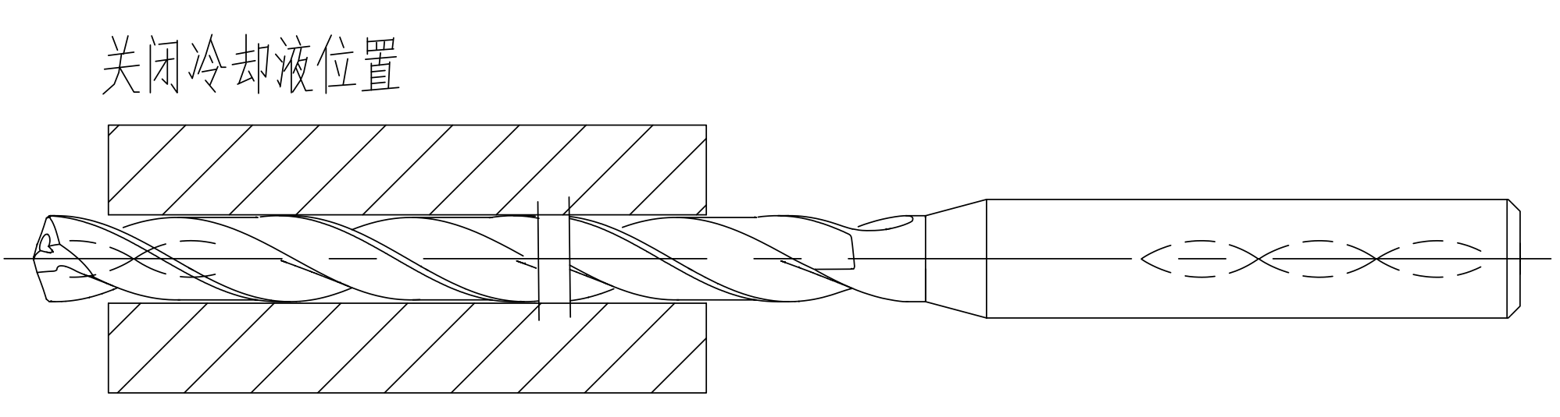

(1)在进入引导孔前禁止打开冷却液(微量油雾润滑MQL方式除外);

(2)根据直径选择较低钻速和进给(例如S500、F100)进入引导孔,至孔底0.5~3mm后打开冷却液。

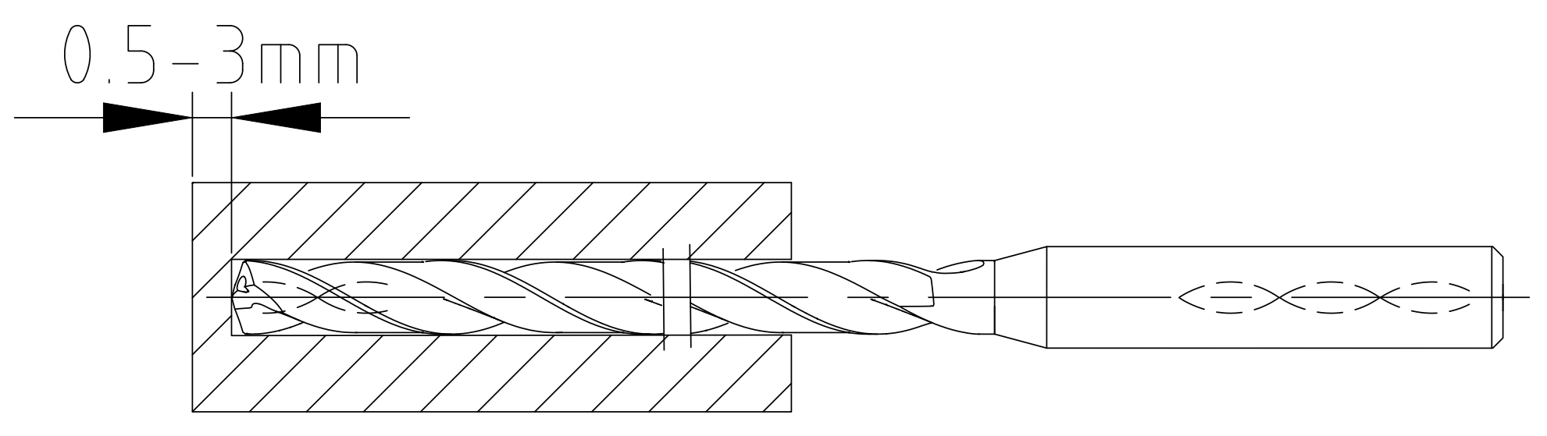

03 工进

(1)G01方式工进:

如果是通孔,在钻通前0.5~3mm处应暂停1~2秒,目的是钻通前可通过高压冷却液尽可能多地将切屑排出。

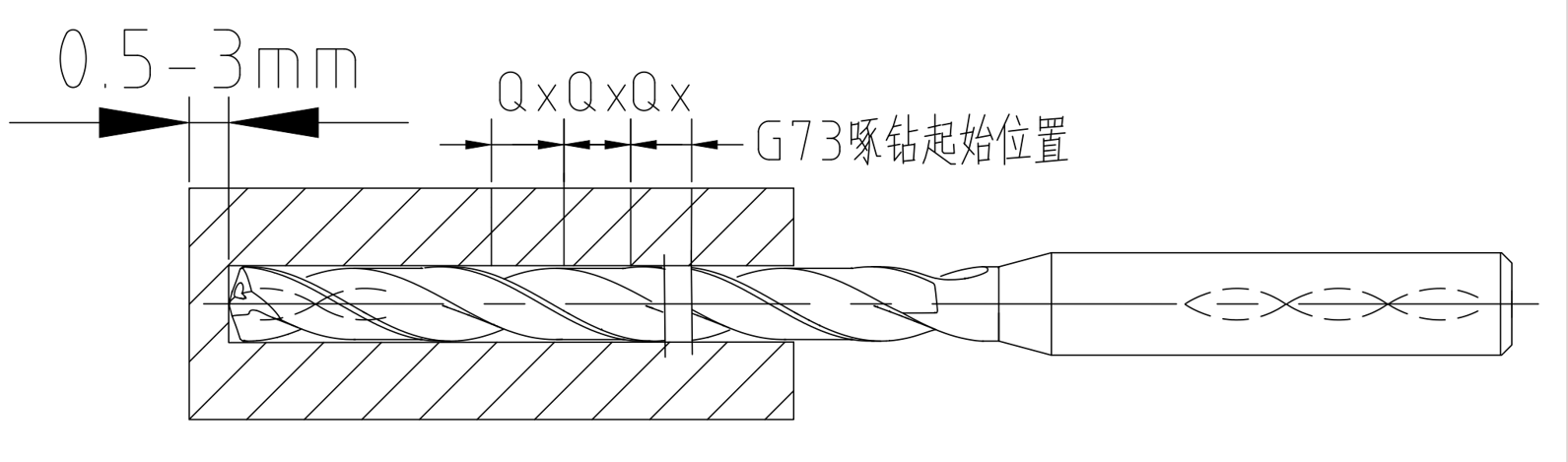

(2)G73 方式啄钻工进:

注意此时啄钻的起始位置在引导孔底前0.5~3mm处。啄钻Q值可根据被加工材料选择,通常为0.25~2倍孔径;

如果是通孔,在钻通前0.5~3mm处应暂停1~2秒。

(3)G83方式啄钻工进与G73相似,需注意起始位置仍应在引导孔底前0.5~3mm处。

04 钻通

(1)通常钻通时要降低进给速度至30%,以减少出孔破壁等因素对钻头的冲击从而提高钻头寿命;

(2)钻通后可关闭冷却液(原则上除微量油雾润滑 MOL情况下,深孔钻在孔外时冷却液应保持关闭)。

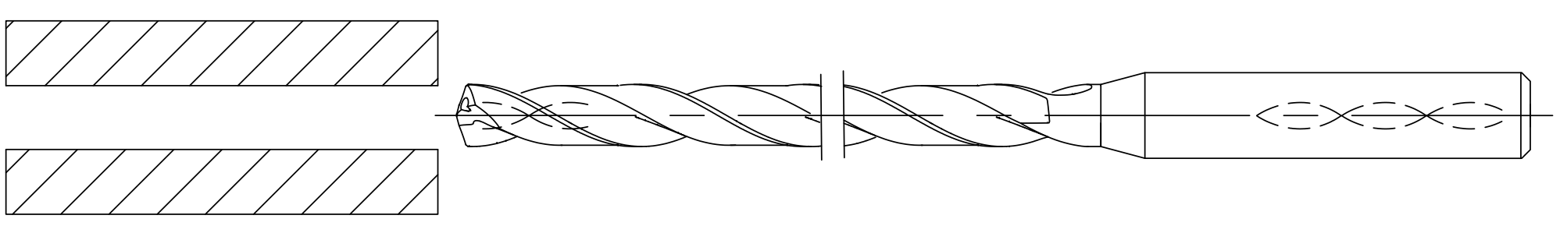

05 退刀

(1)可以低钻速高进给退刀(例如S500、F2000);

(2)某些塑性较大的材料,在退刀过程中经常发生断刀,建议高钻速低进给退刀(例如S2000、F500)。

注意事项与故障排除

· 合适的夹具以及跳动控制,防止切削力过大导致刀具损坏;

· 定期检查刀具磨损情况,及时更换磨损严重刀具;

· 故障排查:遇到切削不畅或异响时,立即停机检查并排除故障。

表情

表情

上传图片

上传图片

|

|