Elektror airsystems 为何信赖EMAG eldec 的 UNI HEAT?风机电机的生产如何受益于精确的感应加热?

冷却、抽吸、输送等等——风机能够使空气成为生产过程中不可或缺的工作介质。Elektror airsystems 正是工业风机和侧通道压缩机的领先制造商之一。在相关电动机的生产中,该公司采用 EMAG eldec 公司的一款感应加热系统。

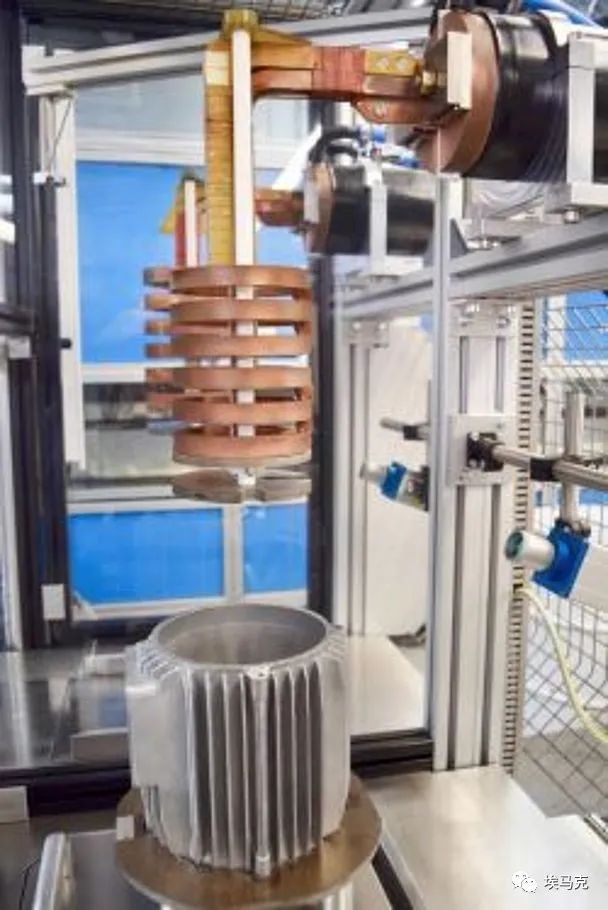

Elektror airsystems 公司使用埃马克UNI HEAT生产电机

Elektror的感应加热工艺

风机的种类如同应用领域一样各不相同。其规格、功率和设计必须准确配合各自通风任务——而驱动装置当然也是如此。Elektror 可生产各种规格和性能的电机。

它们分别根据不同任务加以配置,在一套精简的工艺中完成装配。其中一个重要的工作步骤是感应加热:借助该系统,电机定子空心壳体加热到约280至300摄氏度。接下来装入电机绕组。

壳体通过感应加热系统加热到约280至300摄氏度

在冷却时,壳体重新缩回,并与绕组形成形状配合连接。自2018年中期, EMAG eldec 的 UNI HEAT 感应加热系统已被用于此连接。它取代了之前的系统。

Elektror 新的系统能够保证极为精确的加热温度,并且所有操作员易于操作,并能够及时提供现场服务。

交钥匙整体解决方案

Elektror 的电动机制造专家们选择 EMAG eldec 的 UNI HEAT 系统——一套完整的交钥匙解决方案。 该系统可实现极为可靠的生产工艺:

操作员将空心壳体装入一个工件架,然后将其移入加工区。

前门关闭后,部件向上移动,在加工位置包围住感应器。

根据部件规格,加热过程持续约30至120秒。警示灯发出信号,提醒操作员可将部件取出。

最后一道工序:操作员将电机绕组移入已加热(因而膨胀扩大)的定子空心外壳。

操作员将空心壳体放置在 UNI HEAT 定制的工件架上

在短暂冷却过程后,热套装配完成,两个组件牢固地相互连接。Elektror 每天生产约250台不同尺寸的电机。

Elektror位于瓦格霍伊塞尔的生产基地每天生产约250台风机电机

尽管如此,整个过程是全面稳定的。从没有任何问题或故障。”Elektror 质量控制部门的 Steffen Müller 确认道。同时,当设备需要重新安装时也同样如此:操作员关闭供水系统,松开感应电源支架上的两个螺栓,将器具卸下,换上新的。“然后再在控制模块上进行程序更改即可。根据我们的经验,整个过程用时约一分钟。”Müller 说。

定制感应器

这款及类似的感应加热整体解决方案——从所用感应电源、到各种感应器,再到外壳和机械结构设计——均由 EMAG eldec 位于多尔恩斯特滕(Dornstetten)的基地完成。至关重要的是热量需要渗透到部件的深度和位置。这又会影响到感应电源的配置和应感器的几何形状。

后者借助最先进的 3D CAD 软件设计、采用数控机床制造并以最精湛的工艺组装而成。另一方面,EMAG eldec 在感应电源制造领域拥有数十年经验。该企业 30 余年来致力于研发各种高品质同时经久耐用的能量源。除此之外,它们还高效率、精确能量控制和免维护运行。

自2018年5月开始生产一年后,Elektror 负责人如何评价他们的 UNI HEAT 解决方案?“非常肯定。”Roland Sand 表示,“运行全无故障,少许较小的启动问题也很快就被 eldec 服务部门解决了。这一项投资决定在各方面都达到了我们的期望。”

精确加热

无接触、快速、精确并可精确控制是感应加热的基本优势。在需要将工件或组件加热至规定温度,并进行进一步加工时,都会用到该技术。

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05