新一轮科技革命和产业变革不断深入,正以“润物细无声”的方式改变我们的生活,也让我们的未来充满着机遇和挑战。如今,越来越多的企业开始了“无人车间”、“无人工厂”。

在机器人、传感器、云计算、物联网等技术的支持下,设备得以“开口说话”、设备间实现了一定程度上的自主协作。此时,在几乎无人参与生产的车间中,24小时不间断生产成为了可能。对比汽车行业,汽车的生产覆盖冲压、焊接、涂装、总装四大工艺,在前三个车间中,目前主流企业车间的自动化程度能达到80%—90%:而总装车间具有作业内容多样、柔性部件多、流水线式生产等工艺特点,自动化程度差别较大,自动化程度低的大约在8%—15%,而高的超过60%。

从劳动密集型脱胎换骨,走向智能制造,制造业的“无人化”是无法逆转的趋势。与熟练工人相比,机器人生产的产品数量和质量却远超熟工、能手。东莞某家精密技术公司2018年的数据显示,机器人上岗以来,产品不良率从超过25%降至不到5%,产能从每月每人8000多件提高到2.1万件。“机器换人”计划完成后,整个中后台操作人员将不超过200人,80%的工序实现无人化。

机器人配合AGV 焊接搬运流水线

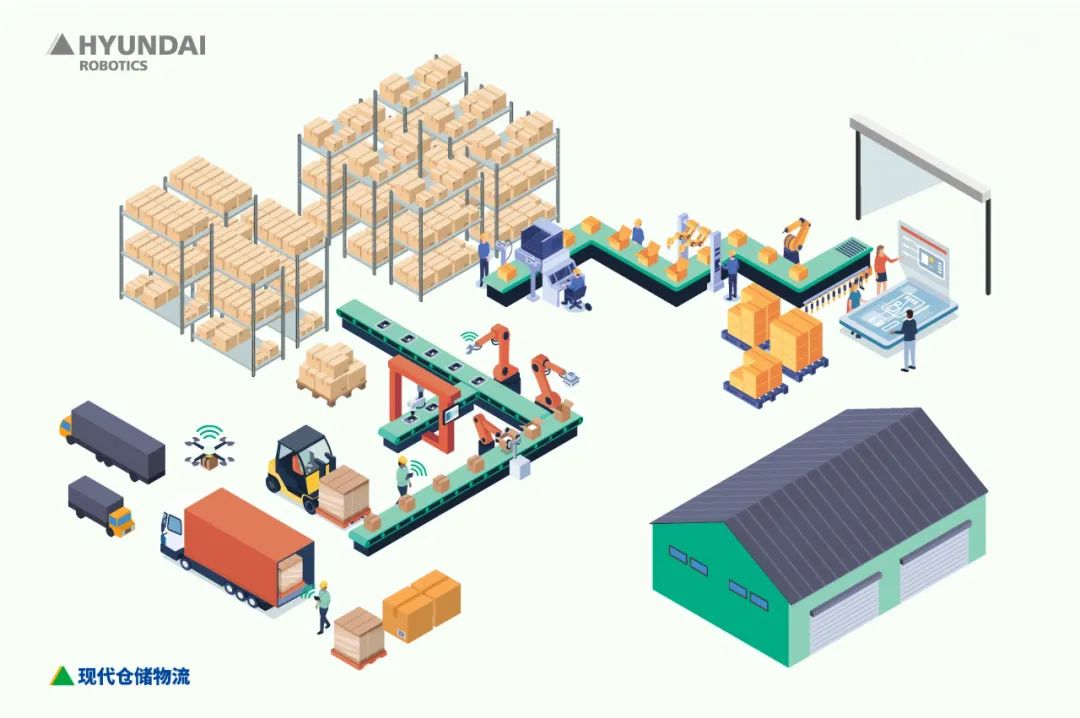

在今天的视频案例中,我们可以看到现代通过自动化改造、车间自动化物流升级,智能搬运及智能仓储系统的实施,实现了车间不同节点中的无人化管理,自动加工、自动化存储以及智能调度。通过现代机器人与AGV联动,从部件搬运组装,由AGV运送到各工位的无人化工艺,实现机器人的上下取料、点焊、码垛。

首先运用现代HRVision视觉系统识别工件后将各个部件搬运至AGV小车上,并安装在准确的位置上。

然后AGV会移动至指定的位置进行点焊工序,其次在制定的点焊工位上进行无误差点焊作业

最后,在点焊完成后,AGV小车将移动到完成品工件的储存区域,机器人会将完成品按顺序码垛在货架上准确的位置。而后小车将回到初始的位置并进行下一个循环的工作。

如今越来越多的AGV小车已无需在地面进行定位设施铺设,灵活性好能够快速适应不断变化的生产需求,与现代机器人系统无缝对接,使得工厂的物流与生产高度融合。您能掌握每条生产线在每个环节需要配置多少物料,并由AGV系统调配激光AGV小车将原材料自动配置到生产线上,实现投料,实现制造生产的效率与高品质。最大程度的满足了客户的业务需求,提升了企业的管理水平、自动化水平,提高了企业的生产效率,成功打造智能、无人化工厂。

自动化、无人化、智能制造,虽然短期无法100%实现,但它却是大势所趋。去拥抱变化,而不是抱残守缺,这才是我们应有的姿态。而现代机器人,则是您自动化改造中可依靠的专业团队!

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27