20世纪60年代,铜作为电极材料被广泛应用,使用率约占90%,石墨仅有10%左右;21世纪,越来越多的用户开始选择石墨作为电极材料,在欧美,超过90%以上的电极材料是石墨。

一、石墨电极的应用优势

加工速度更快:

通常情况下,石墨的铣削加工速度能比铜快2~3倍;放电速度也比铜快,因为在相同火花位的情况下,石墨可以使用比较大的电流;因为可捆绑成组合电极,减少了电极数量和加工时间。

材料成本更灵活:

能够针对各种加工情况选择不同等级的石墨(粗颗粒或细颗粒),同时,因为组合电极的设计,减少了电极的数量,成本更低。

不会变形:

铜的软化点在1000度左右,容易因受热而产生变形;石墨的升华温度为3650度;具有优良的热稳定性,热膨胀系数仅有铜的1/30,放电加工中更稳定。

重量更轻:

石墨的密度只有铜的1/4,大型电极进行放电加工时,能有效降低机床(EDM)的负担;更适合在大型模具上的应用。

更容易抛光:

由于石墨的切削阻力只有铜的1/5,更容易进行手工抛光。

没有毛刺:

铜电极在加工完成后,还需手工进行修整以去除毛刺,而石墨加工后没有毛刺,节约了大量成本,同时更容易实现自动化生产。

二、高效、高精石墨电极铣削案例

GF加工方案推出的高速石墨铣削加工中心,其加工效率在市场上遥遥领先,是模具工厂铣削电极的利器,下面以铣削变速箱箱体石墨电极为例来说明其性能优势。

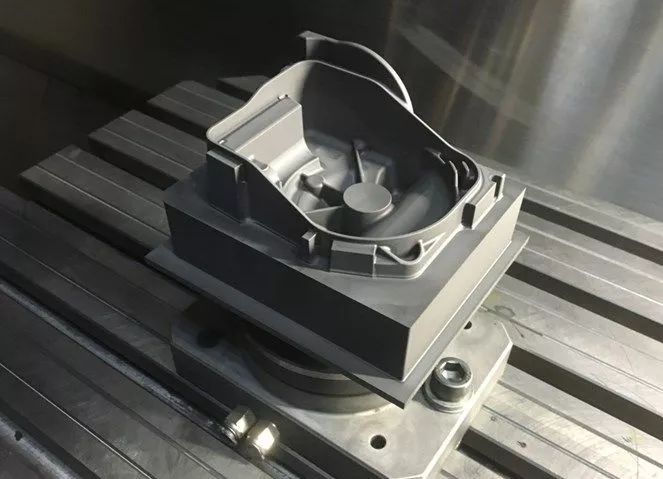

变速箱箱体电极铣削

工件

尺寸:125x100x100mm

材质:TOYO ISO-63

硬度:HS 64

要求

精度:±0.01mm

表面质量:无振纹

机床

型号:Mikron HSM 500 GRAPHITE

主轴:HSK E40(30,000 rpm)

Mikron HSM 500 GRAPHITE 高速石墨加工中心

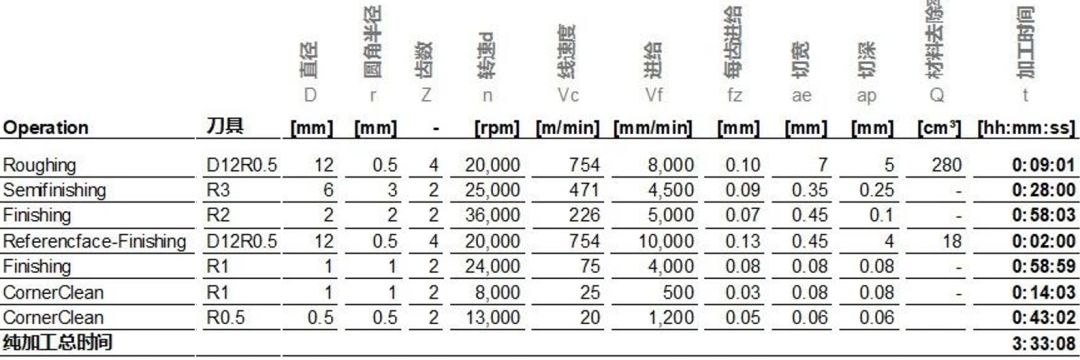

切削参数

加工结果:

精度:高达±0.005mm

表面质量:无振纹

GF加工方案石墨机加工时间:3.5小时

某进口石墨机加工时间:7小时

优势:

Step-Tec HVC140主轴转速达30,000 rpm,其独特的设计能确保更高精度和油液密封性要求,能确保复杂工件的加工对高精度和高速度的要求,例如本例的变速箱电极工件。由于该机拥有市场上领先的高速加工性能,结合主轴优点,加工时间从7小时缩短到仅3.5小时,单件成本降低达40%。

这款O型结构的加工中心,优化了床身重量和刚性,大进给和耐冲击的圆弧可转位刀片,轻松进行高效率的粗加工。人造大理石床身,具有极高的热稳定性和优异的吸振性能,独特设计的床身冷却系统及水冷部件也能显著的提高机床的热稳定性能。

全新的Mikron HSM 500 GRAPHITE,全面满足市场对速度和表面质量的要求,让企业快速抢占不断扩大的石墨加工的潜在市场。

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01