25 年来,OPEN MIND一直是全球技术领导者,也是独立于机床和控制器编程的最受欢迎的解决方案提供商之一。hyperMILL CAD/CAM套件是与5轴技术密切相关的成功典范,这项技术很大程度上是由OPEN MIND独立开发而成。尽管5轴联动加工处于领先地位,但OPEN MIND具有开创精神的 CAD/CAM专家强调5轴联动并非总是最佳解决方案。

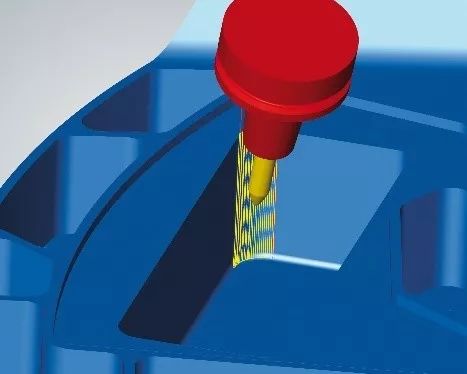

像OPEN MIND Technologies AG这样深入涉足5轴联动加工开发的软件公司少之又少。公司是在工具和模具制造领域首家使用此技术的CAD/CAM公司,而且还在此领域拥有多项专利。开发工作尚未结束,这是一项长期工作。使用现代刀具进行更高效加工的新机会不断涌现。两年前,OPEN MIND开发出创新的5轴策略,以便使用新一代锥形圆桶刀高效精加工平面和所有连续曲面。通过该技术,表面加工效率提高90%之多,质量也得到大幅提高。

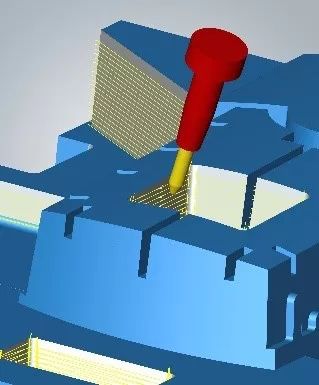

hyperMILL 2019.1 版本的最新 “5 轴棱柱圆角精加工”策略也属于这种情况。该策略是 hyperMILL MAXX Machining 套件的完美补充。通过该策略,可使用高进给率在圆角区域非常轻松地进行插铣和拉刀运动。使用公司的创新锥形圆桶刀(也称为圆段或抛物线立铣刀),可实现更高的性能。

hyperMILL是完整的套件,包含范围多种用于铣削和铣车的2.5D和3D加工策略。hyperMILL特别显著的一个特点是用于5轴联动加工的自动策略,可与涡轮、轮胎和弯管领域的特殊应用完美结合。与5轴联动策略有关的编程基本上不会比 2.5D或 3D任务更复杂。定义所需的倾斜运动非常简单,并提供支持以便在刀具路径计算时尽早执行自动避碰。这就产生了极高的工序可靠性。

这样,就没有必要完全依赖5轴联动技术,因为系统可自动识别无法使用3轴加工的区域并将其从 3D操作中排除。然后可使用“5轴再加工”功能联动再加工排除的加工区域,而不会有任何问题。这些功能专为工具和模具制造而设计,非常适合使用短夹刀具加工难达区域。另一个示例是“5轴端面铣削”。在加工中等曲度的较大曲面时,端面加工通过使用更大的路径间距缩短了铣削时间。自动调整刀具倾斜角度可确保凹面拥有较高的表面质量。此策略有多个进给并可检测毛坯,因此也非常适合5轴粗加工。

巧用联动加工

所有轴联动通常很有用,但并非始终可取。旋转轴比线性轴更慢,可大幅增加NC程序的运行时间。因此,hyperMILL 支持使用这些策略自动固定刀具角度。这可完全自动执行,或者用户可通过固定位置自行选择区域。然后hyperMILL 为这些可加工的区域计算刀具路径,而无需旋转轴运动。或者,也可固定其中一个旋转轴(例如较慢的一个),另一个与线性轴联动。这可轻松分离加工区域,同时避免重叠和间隙。凭借特殊程序,过渡区域的表面外观可得到改善。

因为可达到的进给率是由最慢的轴决定,所以5轴联动加工的成功不在于生成运动,而是尽可能消除运动并优化轴。真正的联动就是不动。

出色的CAM系统可充分挖掘机床和刀具所拥有的可能性。其目的不仅仅是提高进给率和材料去除率,还为了使加工对刀具和机床而言更容易,避免不必要的运动就是其中一个目标。

作者:Josef Koch 博士,

OPEN MIND Technologies AG 首席技术官

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05