在工厂里,从CAD到CAM、加工仿真,再到刀具准备与管理的整个工艺链,不同环节的数据传输与共享仍存在大量手动操作,比如还需手动启动数据传输,发放纸质版加工图纸。

现在,我们来了解海德汉全信息化的生产系统,从设计直到成品,它的核心是“智联制造”解决方案。

视频 ▼

TNC数控系统推动生产迈入信息化时代

海德汉将在EMO 2017展会上的工业4.0主题展区展示“智联制造”解决方案,它使TNC数控系统在公司网络上能获取任务单的全部相关信息,使TNC数控系统的专家可以协调整个工艺链。

机床是车间的重点

工件在机床上加工,所有信息必须汇集在机床处。机床的重要状态信息和工件的质量信息必须回到生产计算机系统中—即工艺链中。机床操作人员负责工件质量和按时完成任务,他们需要拥有访问全部数据的能力,并能将他们的生产经验应用到工艺链中。

有不少方案可以将该过程中的所有相关人员和相关系统通过网络连接在一起。在这些方案中,将车间中的机床数控系统作为公司网络的核心具有特别的吸引力。这正是海德汉信息化生产系统的亮点所在,在EMO 2017展会的工业4.0主题展区,海德汉将携CAD/CAM、机床、刀具测量和刀具管理系统的合作伙伴共同展示该系统。

车间加入到高效的工艺链之中

随时随地使用最新刀具信息

装夹在托盘上的毛坯等待加工。校准完毕的刀具已在机床的刀库中。刀柄处的条形码准确地标识刀具。刀库装刀时,TNC数控系统操作人员用扫码器读取刀具条码上的标识号,扫码后,机床中已有的刀具就被TNC 640数控系统获知。通过海德汉DNC接口直接读取刀具管理系统的刀具数据。

TNC数控系统操作人员用远程桌面管理器在TNC640数控系统中直接调用CAM系统。CAM系统访问刀具数据库,生成数控程序。现在,TNC数控系统操作人员用TNC 640的“加工批次管理器”安排机床的生产任务。在“加工批次管理器”中,NC数控程序和托盘上夹持的工件位置与任务单已关联在一起,并按照优先顺序加入到待加工的任务单列表中。

“生产批次管理器”允许TNC数控系统操作人员同时安排多个任务单的生产计划。在这里,数控系统的能力再次得到彰显,数控系统比较NC数控程序中的刀具与机床实际已装的刀具。然后,数控系统报告缺失的刀具,并报告预计加工时间。然后,TNC数控系统操作人员开始操作,例如导出差异刀具清单:在差异清单中只显示需准备的刀具。

用预计的加工时间信息可以进一步制定任务单计划,例如机床的后续加工任务或成品的后续物流事宜。用这些信息与刀具管理系统中的信息还能进行新刀具的订购。新版“状态监测器”软件为TNC数控系统操作人员提供这方面的支持。“状态监测器”采集网络中机床的数据,显示机床的实时状态,并通过公司网络向计算机和移动设备发送信息。“状态监测器”也使用DNC接口。

如果需要新刀,刀具准备站将立即收到新刀的任务单。对于正在进行的批量生产也同样适用。当刀具寿命达到临界值时,“状态监测器”向刀具准备站发送信息,NC数控系统也读取该信息。根据刀具管理系统中的数据,刀具准备站立即提示准备新刀,用刀具预调仪校准新刀。这时,刀具预调仪将准确的刀具设置数据发给刀具管理系统。在预调的刀具刀柄部位加上一个带唯一标识号的条形码。之后,CAM程序和虚拟机床都可以读取这些准确数据。

最后,在机床内自动对工件进行测量并提供质量保证所需的重要数据。可以将测量数据保存起来,也可以对数据进行处理。当然,还能将测量数据发布给所有其它系统,这就是说从NC数控程序到刀具的整个工艺链上的每一环节都得到优化。

智联制造:灵活适应个性化应用环境的互连解决方案

“智联制造”的核心是海德汉DNC接口、远程桌面管理器和状态监测器软件。海德汉DNC接口可以连接企业资源规划系统和生产任务管理系统,也能将“状态监测器”连接至公司网络,能用“远程桌面管理器”访问所有Windows应用程序。不仅如此,还提供许多实用的数据显示功能,例如PDF阅读器和图形文件阅读器以及STEP或IGES格式的CAD文件,这些都是海德汉TNC数控系统的标准功能。浏览器也是数控系统的内置功能。只需要将数控系统通过以太网接口接入到公司局域网中。

“智联制造”解决方案拥有通用性,它适用于生产部门的个性化应用环境,也就是说所有公司都能根据自己的实际需要设计工艺链。各项功能和软件解决方案都能在全数字化的网络中将生产部门与工艺链连接在一起。而且与所选的解决方案完全无关,也与相应的下游系统无关。我们的目标是为客户提供最高的灵活性。让用户自己调整、配置和实施海德汉解决方案。

带“智联制造”能力的海德汉TNC数控系统提供丰富的网络和数据通信解决方案,例如直接在数控系统上收发电子邮件。

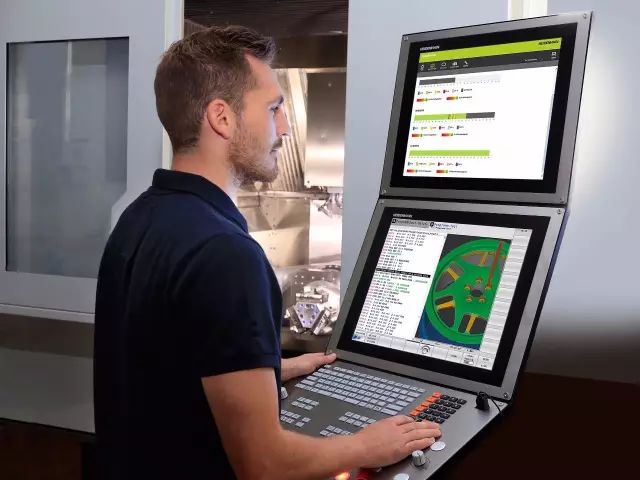

TNC 640准确地显示全面信息,包括扩展工作区和状态监测器的显示:第二个显示器显示“状态监测器”的信息,数控系统显示器显示正在运行中的NC数控程序。

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05