当我们还在关注优化数控车床编程,

考虑如何搭配工艺参数更合理时,

欧洲的一些机床制造企业关注的是

编程与驱动系统参数之间的一体化协同问题,

这是一个在国内还不太熟知的概念!

让我们先来看一个车削视频

▼

视频展示的不是普通的车削加工,通过这段视频我们想向大家介绍根据伺服系统的电气特性匹配金属切削的工艺参数的概念。

实际加工中的问题

大家在操作数控机床的时候,都会在编程加工阶段使用各种切削参数, 例如:

主轴转速S

进给速度f

切削深度ap

刀具的主切削角Κ

....

操作者会根据工件的几何结构、不同材质对上述的工艺参数或者刀具进行合理搭配,最终使得工件的表面质量、加工时间、物料损耗(例如刀具磨损,电能消耗)等达到相对平衡的理想结果。

然而,这些参数的调整是有范围的,不能无限的提高和降低。比如,我们编程的主轴转速如果超过主轴电机所允许的最高额定速度,会影响电机的使用寿命。

不过实际的工程问题可能会复杂的多,比如:我们在零件的粗加工中为了保证足够的切削力,一方面需要使用较低的主轴转速保证足够的输出扭矩,另一方面为了保证加工效率,需要使用尽可能高的进给速度,而这又导致机床的主轴承受比预计更多的扭矩负载,进而带来过载运行的风险。

面对这一对矛盾,该如何合理的选择切削参数,既可以保证加工效率又同时避免主轴在过载条件下长时间运行呢?

来自德国的启发

从德国研究数控机床的参考文献中我们得到了一些启发。简而言之,这些所有的工艺参数最终都可以折算为功率并最终体现在主轴电机的特性曲线上。这里将通过对车削加工工艺的分析说明这一结论。

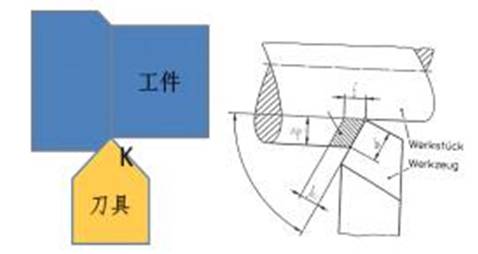

车削过程的示意图

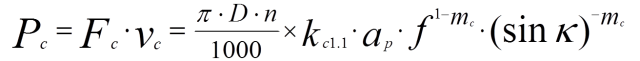

既然使用功率来描述这些加工参数之间的关系,那么首先我们需要计算刀具的切削力(Fc),以及切削速度(Vc),而他们的乘积就是功率。

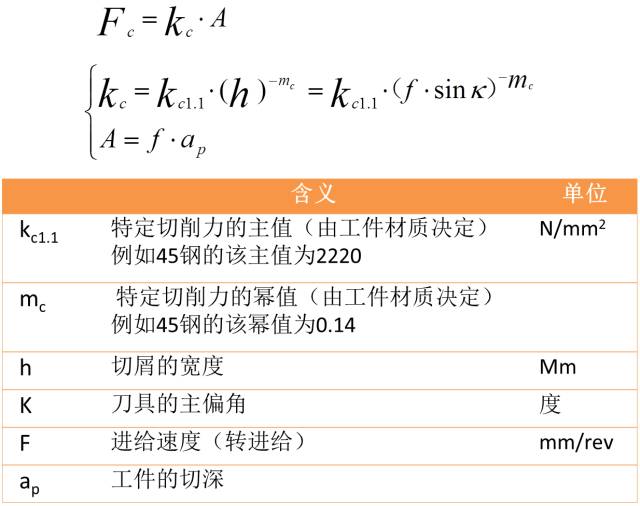

1. Fc等于单位切屑截面积的切削力kc(单位N) 和切屑截面积A(单位mm2)的积:

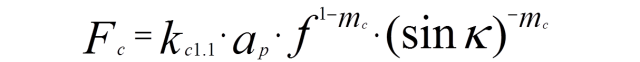

我们得到了对于车床加工,完成单位体积材料切削所需切削力的公式:

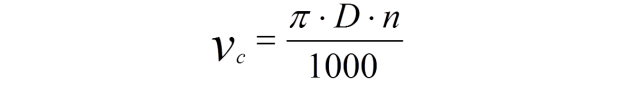

2. 根据转进给率,工件的直径(D,单位mm),主轴的转速(n,单位rpm),我们可以计算出刀具切削的线速度(vc)。

3. 计算切削中所需要的功率Pc:

到此我们已经解决了一多半的问题,即:需要的功率是多少?

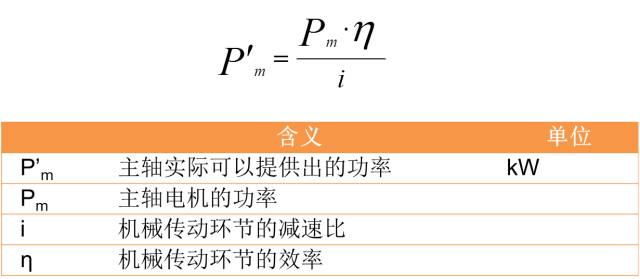

下一步就相对简单了,我们通过查找主轴电机的型号可以查到电机的特性曲线,近而可以计算出主轴电机所能提供出来的功率值

相关结论在工程环节的应用

接下来为了讨论问题方便,我们假设P’m =Pm

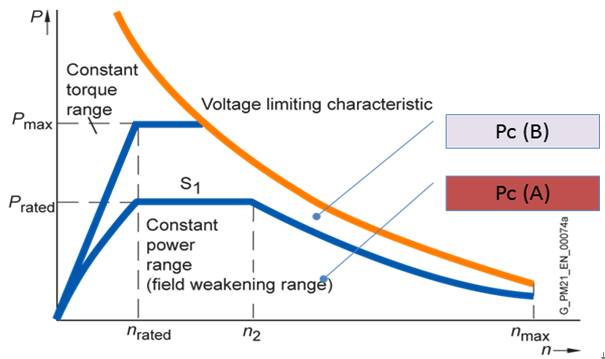

我们将以主轴电机的特性曲线图(这里以西门子公司生产的SIMOTICS M-1PH8为例),结合之前计算的出的转速n和Pc,可以对应在下图上中标出相应的坐标(n,Pc)的位置,。如果坐标位置(n,Pc)所在位置如Pc(A)所示,则代表主轴电机处在连续工作周期内(S1曲线内)内,可以保证加工过程的可以稳定可靠进行。但如果坐标所在位置如Pc(B)所示,处在间歇工作区间,则表示加工工艺参数给定设置的的不合适,需要重新调整。

今天我们在此讨论这一话题是因为它带给客户极大的价值:操作工在调整工艺加工参数的时候可以相对定量的计算出:基于目前的工艺加工参数,是否会超过机床驱动系统电气特性所允许的指标加工功率,进而避免由于工艺参数填写不当造成机床的意外损坏。除此之外,该方法相对简便,可以推广应用。

从数控车削加工这一小小技术问题,我们可以看出德国在制造业的优势真不是盖的,怪不得能爬上金字塔尖呢。在德国的职业教育教材中已经完整阐释这一问题达30年以上,并且已有各个厂家基于这个原理,并结合更加具体的机械特点开发了各种相关的机电产品和数控功能,例如:车削用电主轴,自适应进给控制功能等。

车削用电主轴

西门子公司生产的车削用电主轴

西门子SINUMERIK 828D选项

--内部驱动变量分析Basic 6FC5800-0AS53-0YB0

利用此选项功能可以在加工程序、同步动作、PLC程序中读取以下驱动变量:

$AA_LOAD驱动能效利用率(%)

$AA_POWER驱动当前功率(W)

$AA_TORQUE驱动指令扭矩(Nm)

$AA_CURR轴/主轴实际电流(A)

利用此选项功能可以实现设备的自适应控制(AC)等功能,例如磨削应用中,通过测量轴线或插补进给率,主轴电流值等驱动变量,保持砂轮磨削量,以及实现磨削加工中空程的快速删除控制,也可以应用于设备和刀具的过载保护功能,在提升加工效率的同时确保最优的工件表面质量。

用户可据此,通过二次开发实现自适应进给控制(AC)功能。

在下一期的介绍中,我们会向大家介绍这一原理在铣削上的应用。

欢迎大家关注西门子:

www.siemens.com.cn/cnc4you

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05