铣削加工材料硬度达55HRC以上的淬火钢件,在使用较快切削速度的情况下,主轴承受的切削负载必然很大。

先来看一段简短的铣削加工视频

▼

那么对于铣削加工,我们如何来合理选择切削参数,既可以保证加工效率,同时又避免主轴在过载条件下长时间运行呢?

上个月前沿数控推送了一篇文章《不服不行!看看德国西门子全新数控车削概念》,和上次说到的原理类似,所有的切削工艺参数最终都可以折算为功率并最终体现在主轴电机的特性曲线上。这里将通过对铣削加工中的端铣法说明这一问题。

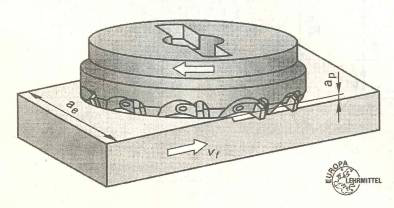

端铣是指利用端铣刀铣削工件表面的一种加工方式。端铣时,由分布在圆柱或圆锥面上的主切削刃担任切削作用,而端部切削刃为副切削刃,起辅助切削作用。端铣刀具有较多的同时工作的刀刃,可以获得更佳的加工表面粗糙度。

端铣法示意图

铣削过程:

计算铣削加工所需功率的计算思路和公式和车削基本一样,不过由于切屑生成的基本原理不同,计算过程会略复杂。

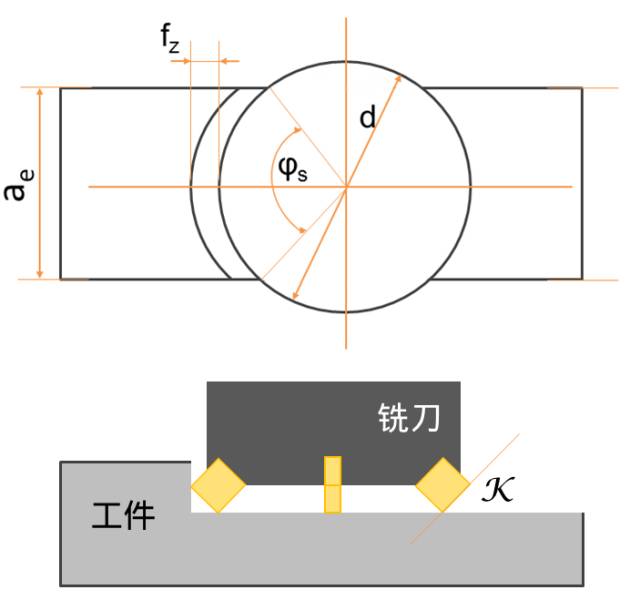

首先还需要再引入几个和刀具相关的参数以便于后续的计算:

刀具的直径:d

刀具的切深:ap

刀具的切削宽度:ae

刀具的切入角:φs

刀具每齿进给量:fz

刀具的主切削角:K

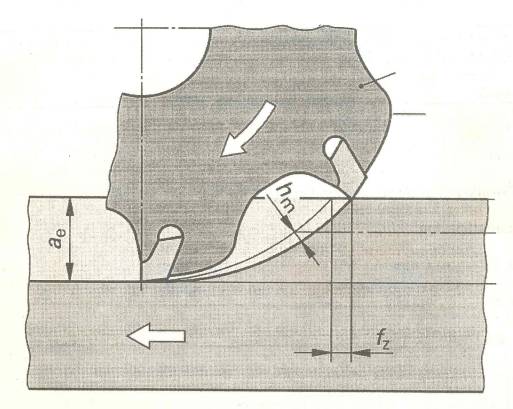

1. 首先需要计算刀具的切入角

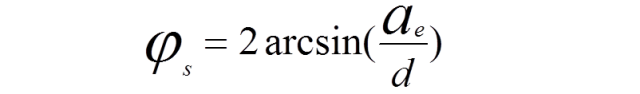

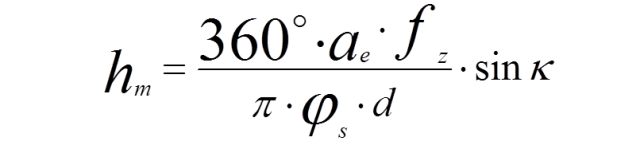

2. 其次计算出刀具单位时间可切除掉材料的厚度,因为在切削过程中这个厚度是不断变化的,为了方便起见,我们取切削厚度的中间值。

hm:刀具单位时间可切除掉材料的厚度中间值,单位mm

fz:刀具的每齿进给速度,单位mm/min

K:刀具的主偏角

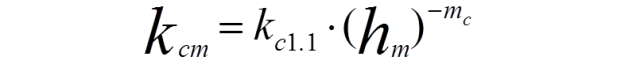

3. 随后我们可以来计算单位切削厚度材料所需的切削力,公式和上期讲车床的时候一样。

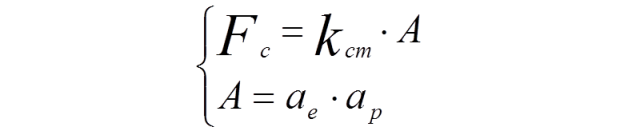

4. 下一步,我们结合切屑的截面积可以计算出刀具承受的总切削力Fc:

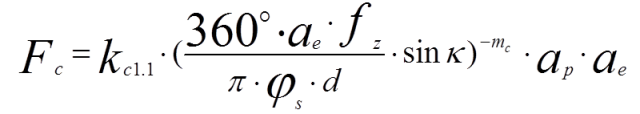

这样我们就得到了对于铣削加工,完成单位体积材料切削所需切削力的公式:

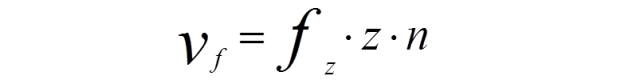

5. 依据每齿进给率fz,刀具的齿数z,和主轴的转速n,可以计算铣刀的线速度:

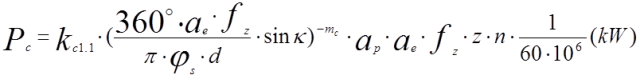

6. 最后我们得以计算出切削时所需要的总功率Pc:

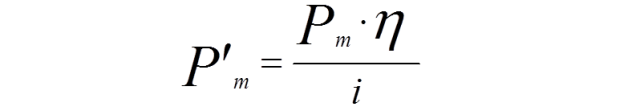

我们使用上一期讲过的方式可以计算出轴电机需要提供的功率:

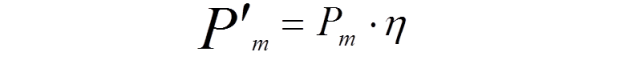

由于铣床的电机和铣床的机械之间采用直连的方式比较多,减速比i=1,所以上面的公式可以化简成:

相关结论在工程环节的应用:

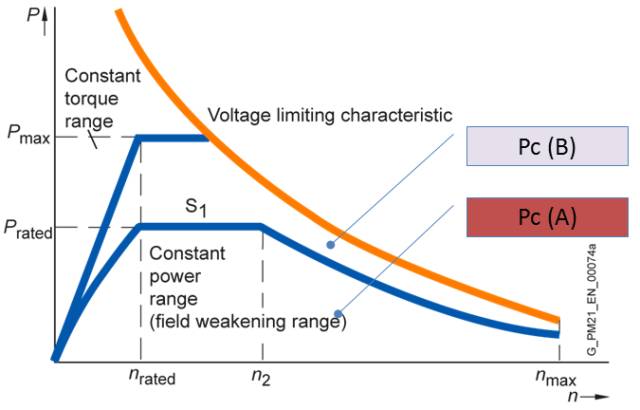

1. 计算出主轴转速(n)和其在切削中对应的功率值(Pc)后,就可以结合主轴电机的功率特性曲线判定该数值是否合适了,这个方法和车削过程一样,这里不多赘述,有兴趣的读者可以参照上一期内容。-点击此处可跳转

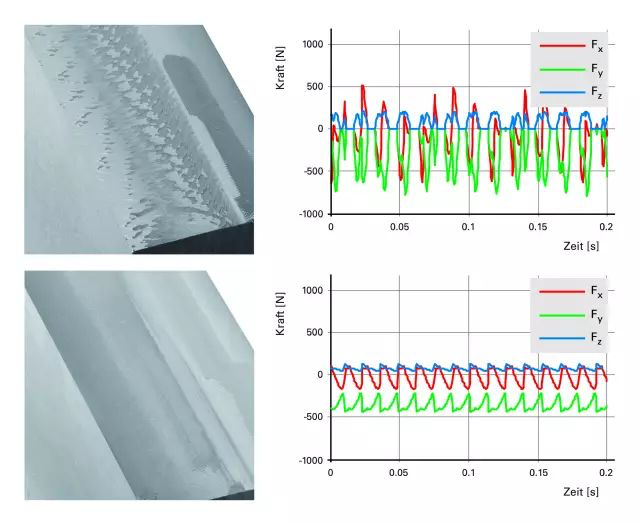

2. 由于铣削加工的特点:主轴转速、进给速度都比较快(这是有别于车削加工的地方),而更高的速度就意味着更高的激振频率。我们在工程实践中知道:如果激励频率和机械系统的固有频率相近时会加强机械的受迫振动,最终会导致工件表面出现不规律的条纹,影响表面粗糙度,而这在一些机械加工行业(例如模具行业)中是要避免的。

所以有些国外的厂家在铣床上结合这个原理进行相关的二次开发时,除了需要考虑上述的功率因素,还需要集合机床的3D模型,利用数控系统中提供的相关功能(例如伺服驱动器优化,加加速度控制等功能)尽量避免伺服电机的工作频率和机床的固有频率重合,以保证更好的表面光洁度。

上图:没有采用震动抑制功能的加工效果并不理想

下图:使用了震动抑制功能后,加工效果明显改善

带给客户的价值:铣削工艺有其自身的特点,操作工在加工时遇到的工艺问题也和车床加工不同,这里介绍的问题对于操作者以及机床的设计人员,当遇到加工效率,表面光洁度的问题时,除了从切削工艺,电机选型的角度思考之外,还可以基于振动原理背后的力学模型做进一步分析,为解决问题提供思路。

欢迎大家关注西门子:

www.siemens.com.cn/cnc4you

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05