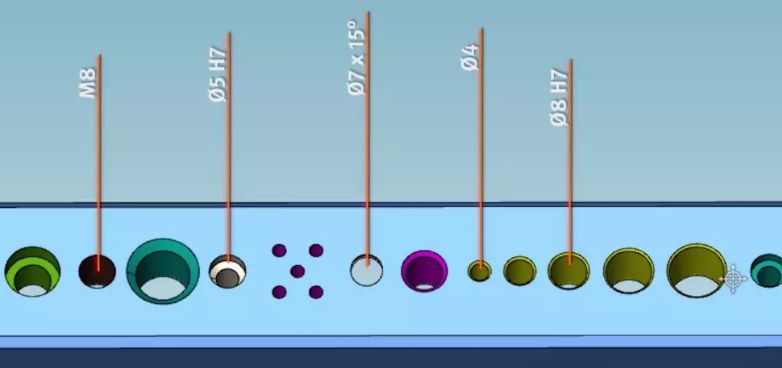

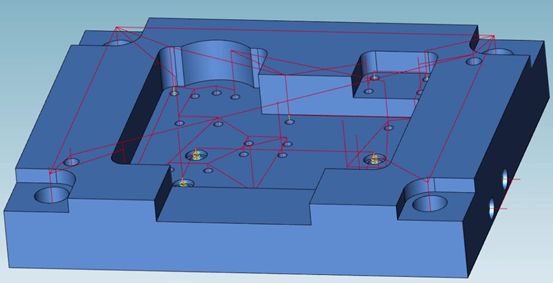

只需点击几下鼠标,系统能够快速地检测到所有零件上的孔洞和型腔,并且检测到的孔和型腔自动排列在特征工单列表下。这简化了CAM的日常编程工作,保证模具零部件最高效的编程。

hyperMILL 的特征与宏技术,让钻孔和型腔编程时间都创造新纪录。我们来了解特征和宏技术的应用。

开始型腔识别

我们可以通过选择底面来检测单个的型腔,也可以直接检测零件上所有型腔。

如果你点击一个特征,你可以看到这个型腔显示在一个3D模型上。你会获得这个型腔所有相关的信息。

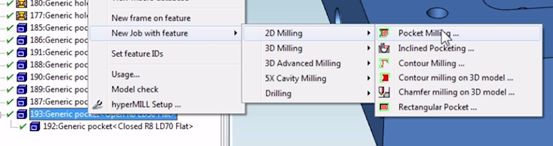

为了更高效的型腔编程,几个型腔可以组合成一个复杂的型腔,这确保了型腔编程极高的效率。

1、通过一个工序对组合型腔的编程

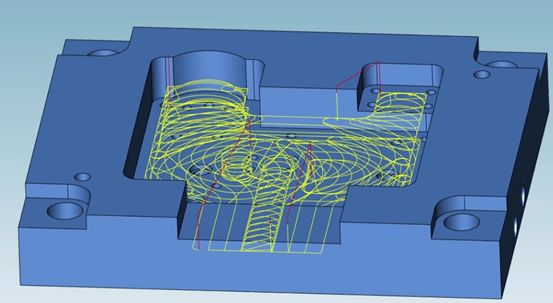

通过一个操作可以对组合型腔进行编程。所有重要的几何参数和属性已经定义在这些特征里。用户可以自己定义所有的参数,比如切深和余量。

为进一步提高加工的效率,可以选择high performance cutting strategies。最后,我们通过计算工单生成刀路。

2、通过一个工序对几个独立型腔的编程

只需要选择所有需要的型腔,然后创建一个型腔加工操作, 选择合适的刀具,然后定义切削深度。同样,我们选择使用high performance cutting strategies,最后计算工单来完成型腔的编程。

开始识别钻孔

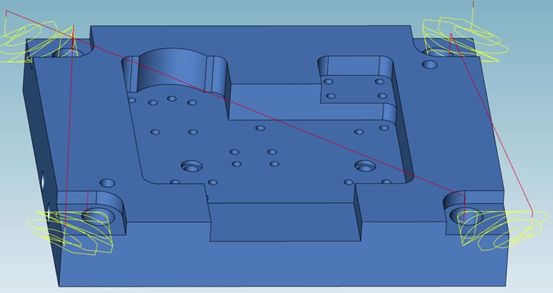

只需要几步,用户首先选择所有检测到的钻孔特征,应用适当的宏,带有切削参数的所有钻孔操作将自动创建,下一步就可已进行计算。所有的钻孔、攻丝和铰孔等操作都可以计算生成程序。

软件中的优化功能可以在在计算之前,优化工单列表的钻孔顺序,通过避免不必要的换刀,节约加工时间。

hyperMILL的机床仿真功能,通过快速、安全的机床模拟,在上机床加工前,确保所有加工没有碰撞,100%的安全。

包括去除材料的仿真来模拟真实的加工效果, 另外, 它还能在模拟中显示机床模型和夹具。

当这一步完成后,程序被创建并且立刻在真实机床上开始加工。

视频 ▼

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05