如今,工厂为了提升竞争力,更新设备使用了更好的五轴机床,使用了更好的刀具...但是诸多公司仍没有发挥出五轴设备的潜力!

事实证明,CAM软件对整个生产周期产生的影响甚至可超出想象。德国奥奔麦推出的hyperMILL MAXX Machining 高性能套件,与传统方法相比,可节省 90% 的时间。

高性能粗加工、精加工和钻孔

视频 ▼

有十几年经验的产品工程师Peter Brambs他从产品创新的角度,给你解释其工作原理,给你带来另一角度的启发。

1. 开发这项创新的动力是什么?

模具上有大量的平面和邻接面,例如圆角,这些几何形状通常占据模具的70% 以上。这些面的精加工方法多年来未曾改变,平面经常使用传统方法“加工”,需用球头刀或圆鼻立铣刀以非常精细的步距精加工。这种工序产生的表面质量极佳,但是非常耗时。

另一个传统方法是使用面铣刀或铣头刀。使用这些刀具可以实现更快的加工,但难以达到所需的质量水平。特别是使用球头刀进行逐行铣削,因为使用传统 2D 策略,此处的面要么太大要么难以达到。同时,对于顶铣来说,刀具路径不足以达到外部面。而且,采用大面刀精加工时,会出现与所需曲面公差相关的问题。高达70%的球头刀铣削程序都只用来生产简单的棱形模具。

这意味着存在巨大的节省潜力。长久以来,OPEN MIND一直在为这些已成型但最终收效甚微的工作方法开发高效的替代选择,最终开发了一项全新的技术,可在精加工难达平面时节省90%以上的时间。

2. 这到底是什么创新?

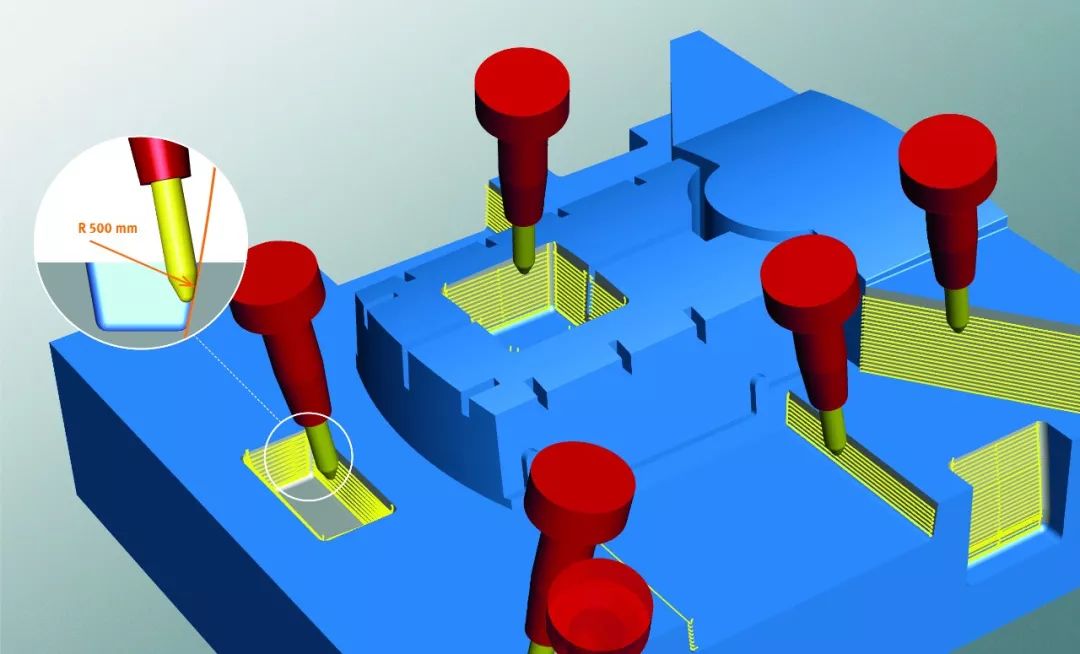

OPEN MIND创新的方法主要由两个部分组成:5轴切向平面加工策略和锥形圆桶刀,后者也是由OPEN MIND开发的新工具。

技术背后的理念是最大限度改善这两个部分间的相互配合。圆桶刀具有大半径,我们甚至进一步扩大了锥形圆桶刀的半径。圆周截面映射到刀具上,使其可在刀具上达到250到1500mm的超大半径。刀具的特殊几何形状可确保锥形圆桶刀非常稳定。此外,圆桶刀和球头刀尖特别适合加工角落半径。

以这种方式,这些刀具便可同时作为圆桶刀和球头刀使用。也就是说,锥形圆桶刀将球头刀和圆桶刀的优点集于一身。这意味着用户在加工圆角时不再需要切换刀具。刀具和策略的完美配合使您能够充分发掘此方法的潜力,这样便可使用5轴刀具以及3~8mm的大线性增量,而非仅仅0.2~0.4mm增量,同时可实现相同或更佳的表面质量。5轴切向平面加工策略可利用新刀具的所有优点,使其能够在加工平面时实现最佳倾斜角度。所以,用户可大幅缩短加工时间,实现较高的表面质量,延长刀具寿命、减少刀具用量。

3. 有哪些应用领域?

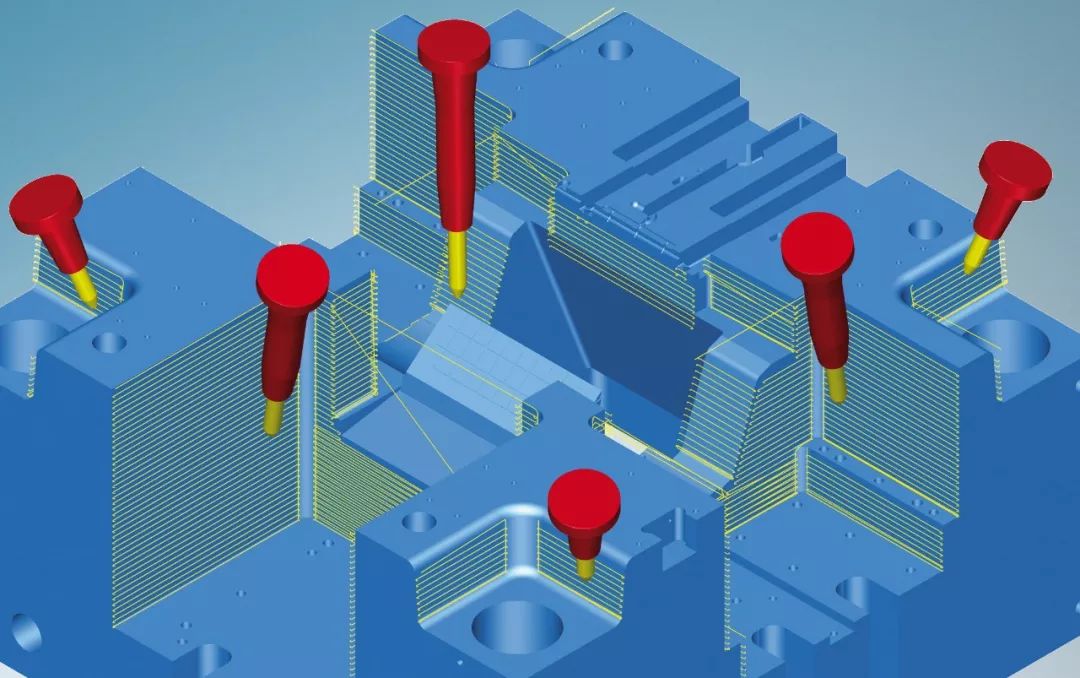

答案很简单,5轴切向平面加工策略能够高效精加工具有难达平面的所有部件,且绝无碰撞。

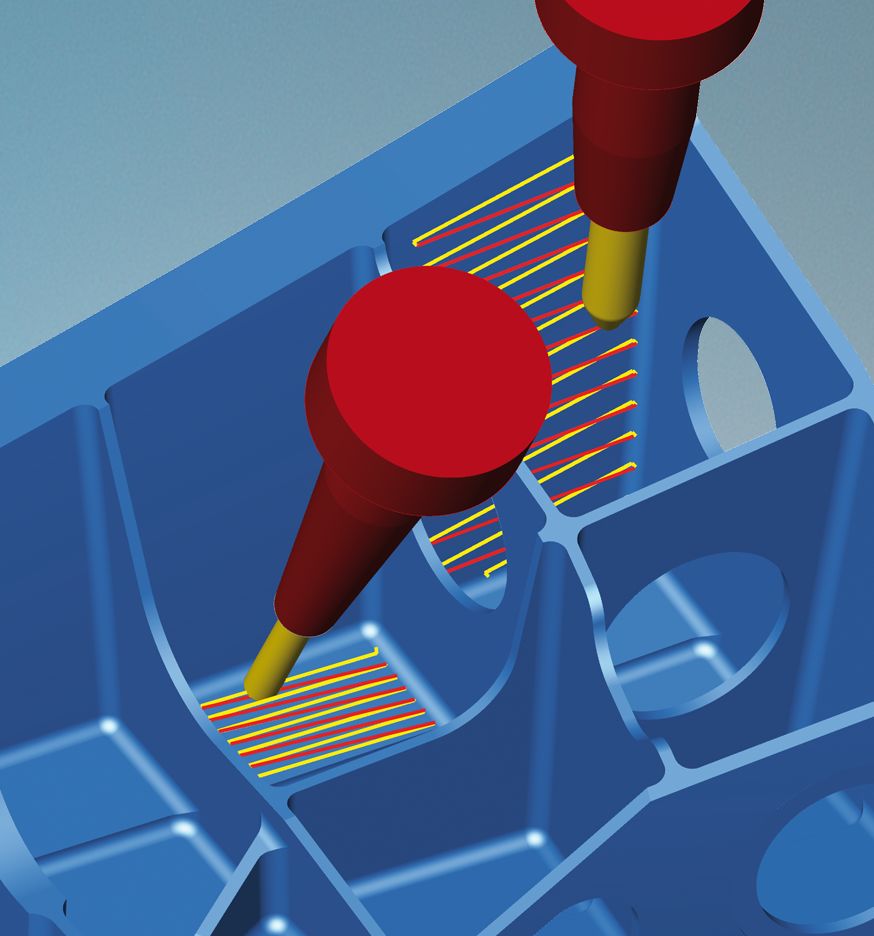

在精加工连接半径和平面时,圆桶刀通常优于球头刀。这些只是一部分优点。极短的加工时间使您能够降低高温影响,例如主轴和机床驱动器发热造成的公差偏差。此外,归功于圆桶刀半径较大,将平滑机床的轴向小偏差,从而防止在过渡区域留下痕迹。切向倾斜角可确保进刀恒定,切削力不变。这进而确保较高的重复精度。如前所述,用户可以执行切向铣削并加工邻近区域,而无需切换刀具。hyperMILL®支持相同参数化刀具定义的球头刀和圆桶刀。

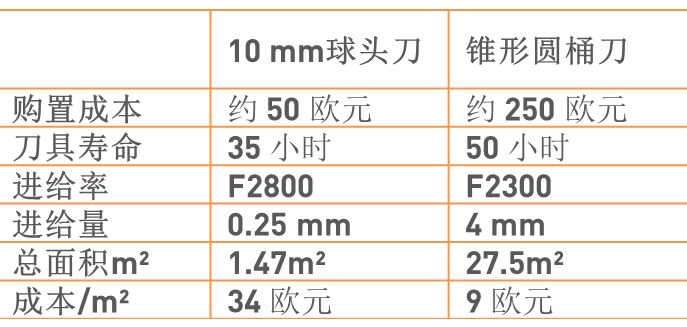

4. 用户购买这款新刀具类型是否值得?

与普遍观点相反,锥形圆桶刀并非一款特殊刀具。相反,它将是一款越来越重要和普遍的新型标准刀具。如果正确使用此刀具,所节省的大量时间将抵消稍高的购置成本。可参见下方示例,其中我们对球头刀和锥形圆桶刀加工进行了对比。经济效率计算值显示了使用锥形圆桶刀为您带来的利益。

5. 这种技术的用户便利性如何?

对我们来说,便于编程非常重要。创建NC 程序非常简便,用户需要完成的所有操作就是选择要加工的面,然后刀具路径自动生成,并完全检查碰撞。

CAM系统可实施 hyperMILL® 5轴同步策略非常轻松地执行2D制造任务,这意味着无论多深的型腔侧壁都能高效铣削。对于无需联动加工的平面,将巧妙地将面分开加工,为其中一些面分配固定的倾角。这是一种为平面和陡面编程的全新极简方法。编写程序的时间是原本使用球头刀加工时间的一半。简便的编程、铣削结果和高效率可大幅提升工厂竞争力。

6. 对于刀具和模具制造具体意味着什么?

我们敢说,我们的策略至少可以让生产力增加5倍。大型注塑模具(几何形状中具有大量平面)的模板加工时间,从16小时减少至2小时。此过程中的重点是保持切削条件恒定。5轴切向平面加工策略能够达到无与伦比的精确度,远非球头刀所能及。与人们的最初印象相反,所测量的粗糙度值通常比球头刀加工的粗糙度测量值低5到10倍。

7. 工厂将如何受益?

新刀具与创新 CAM 策略相结合,使您能够显著缩短加工时间并延长刀具寿命。这为制造工厂带来了巨大的竞争优势。

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05