在加工领域,实现高精度和可靠性是永不过时的持续追求。作为行业领袖的山特维克可乐满已经凭借一种具有变革性的铣削产品成功解决了这个挑战。在本文中,山特维克可乐满可转位铣削产品应用经理Sangram Dash阐释了一种适用于ISO K和ISO P材料的创新铣削刀具CoroMill® MF80如何支持更精密、更具成本效益的加工。

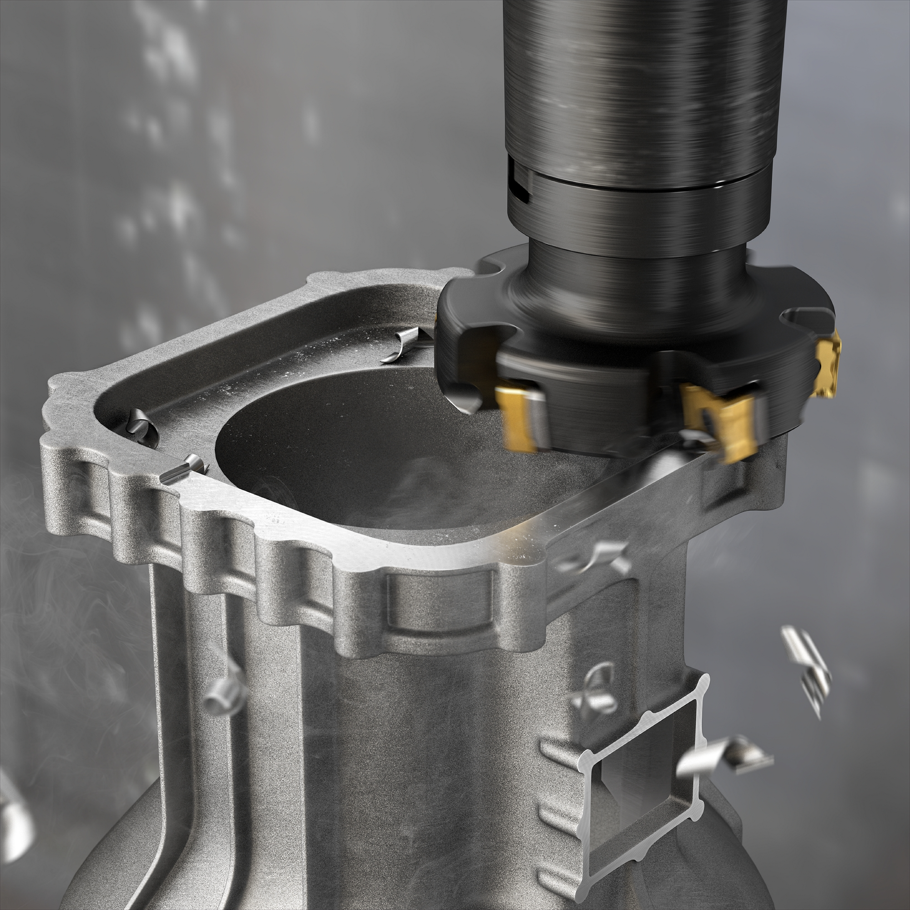

近90度的方肩铣在加工应用中的受欢迎程度极高,因为它能够打造出精密零件,是当下越来越复杂之汽车发动机的必备。汽车原始设备制造商 (OEM) 正在努力制造公差更小且更具精密复杂的部件。

这些更精密复杂的零件包括发动机缸体变速箱、齿轮箱外壳以及转向节。由于这些零部件的复杂造型和因此导致装夹的空间更紧凑,近90度的方肩铣刀具更受追捧。这是因为该刀具能够以较低的轴负荷高效加工精密零件,因此节约了制造工艺的成本,提升了效率。此外,近90度的方肩铣刀还具有更高的经济性。

但是,对于长悬伸加工,方肩铣往往会导致振动问题。方肩铣应用中的刀具振动可能造成不良影响,例如切削力不均,进而可能导致表面质量差和精度下降。

此外过度振动还可能加速刀具磨损,进而缩短刀具寿命和增加生产成本。另外,它们还可能影响工件的加工精度,甚至使机床受损。因此,尽量减少刀具振动对于实现高品质的精密方肩铣工序发挥着至关重要的作用。

新的铣削产品

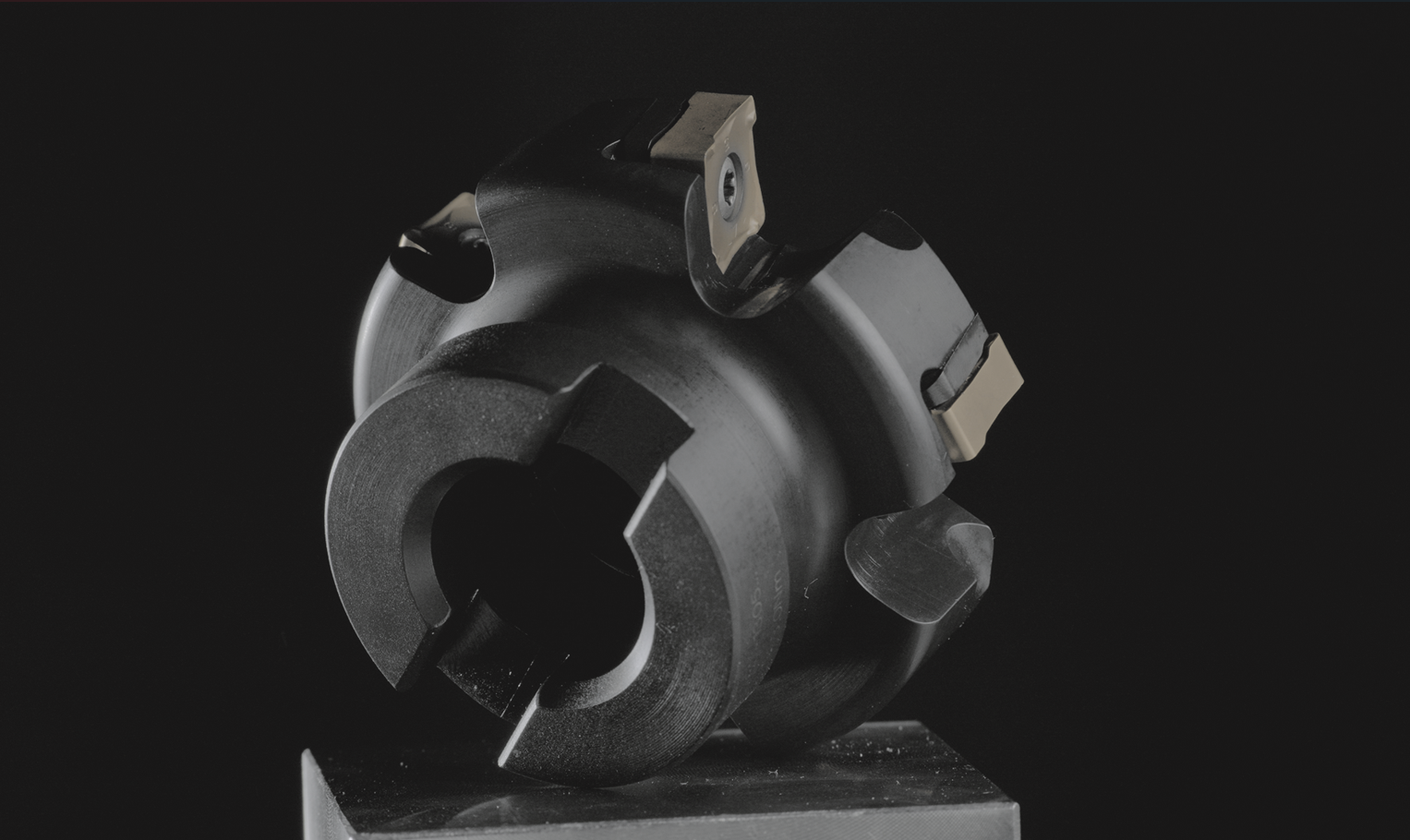

所有上述挑战促使山特维克可乐满研制出一款适用于ISO K和ISO P材料汽车铣削应用的全新铣削产品。CoroMill® MF80铣削刀具是以山特维克可乐满既有的CoroMill® 345为技术平台,专为存在空间受限的工序实现安全可靠的面铣和方肩铣加工而专门设计。

特别是,MF80能够提供甚至更近的89.5度主偏角,而市场上其他方案只能达到84至88度。更接近90°的主偏角能够在材料去除和为减少后续工序残留的这些方面方面提供更多益处。

在汽车业,每一次投资都需要仔细审查,因此刀具的可靠性毋庸置疑。这也是为何CoroMill® MF80配备了刀垫进行防护的原因 — 安装好刀片后,刀片底面和刀体之间的硬质合金刀垫能够有效地锁住刀片。刀垫最大程度减少了刀片位移,以此减轻加工中振动和刀片损坏,同时当刀片在切削过程中意外损坏后能够对刀体提供保护。因此,如果缺乏刀垫保护,可能导致可靠性降低或造成潜在的刀体损坏。

有些刀具可能不重视振动控制,因此可能增加刀具磨损、降低加工精度以及引起零件的报废。CoroMill® MF80的刀体重量减轻了40%,这对维护长悬伸加工的稳定性发挥了必不可少的重要作用。

加工测试

CoroMill® MF80相对于其他竞争刀具的性能优势已经被证实。CoroMill® MF80和竞争对手的一款方肩铣刀具同样接受了ISO-K铸铁工件的粗加工应用测试。

两款刀具在同样的加工条件下进行了测试,使用同样的切削参数和效率。CoroMill® MF80 采用直径80毫米的刀盘,比竞争对手的刀具少一个刀片。最终结果是:每刃的刀具寿命延长了54%,这意味着CoroMill® MF80生产了15个零件,而竞争对手刀具仅生产了10个零件。

接下来,CoroMill® MF80经过了ISO-P钢件的方肩铣粗加工应用测试,生产泵和阀门零件。为了优化工艺,使用了一款具备更密齿数的直径80毫米的CoroMill® MF80刀盘。刀片齿数更多意味着切削力能够被分散至更多切削刃,从而减少了磨损、提升了加工性能。此外,加工的稳定性也得到了提升,进而实现了更顺畅的切削。

竞争对手的刀具采用了五个刀片,而CoroMill® MF80刀具采用了八个刀片。这意味着CoroMill® MF80刀具能够同时以更多切削刃来切削,从而具有更快速、更高效的材料去除能力。通过利用更多齿数的刀盘,CoroMill® MF80能够最大化机床的能力和潜在产出,从而确保机床以最优效率运行。

CoroMill® MF80生产工件用时仅2.8分钟,而竞争刀具则用时长达4.5分钟,因此前者将整体生产率提升了60%。刀具寿命延长了67%,即:CoroMill® MF80的一条切削刃产能达15个零件,而竞争对手刀具仅能生产9个零件。

作为专业的解决方案,CoroMill® MF80专为ISO P和K材料的近90度方肩铣应用而设计,势必在汽车业铣削市场占领重要份额。山特维克可乐满在前行的过程中不会把产品系列多样化,而是继续完善和优化这款刀具,聚焦目标细分市场。

凭借创新解决行业挑战的CoroMill® MF80提供了无与伦比的效率、可靠性和成本效益。

如需更详细了解山特维克可乐满的CoroMill® MF80如何进行可靠的面铣和方肩铣加工,欢迎点击进入官网访问

合力锻造“大国重器”:两大央企携手打造工业母机“...

2025-12-12

合力锻造“大国重器”:两大央企携手打造工业母机“...

2025-12-12

北京精雕 2026 新品前瞻解读——以立体化产品矩阵赋...

2025-12-05

北京精雕 2026 新品前瞻解读——以立体化产品矩阵赋...

2025-12-05

告别“脏乱苦”,看这家企业如何用马扎克让机加变“...

2025-11-08

告别“脏乱苦”,看这家企业如何用马扎克让机加变“...

2025-11-08

山特维克可乐满CoroPak 25.2硬核重磅发布!涂层革新...

2025-10-28

山特维克可乐满CoroPak 25.2硬核重磅发布!涂层革新...

2025-10-28

北京精雕马来西亚客户开放日新山首站成功举办

2025-08-22

北京精雕马来西亚客户开放日新山首站成功举办

2025-08-22