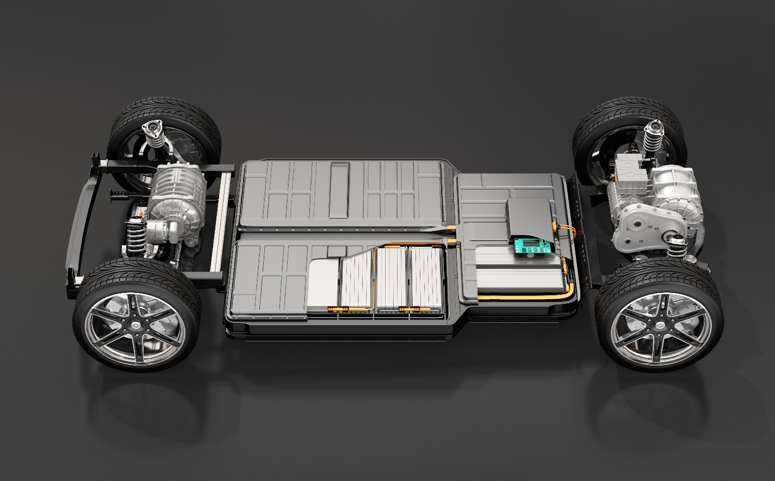

汽车制造商原始设备制造商(OEM)越来越多地参与电池的生产,并且地理位置靠近车辆组装工厂。根据麦肯锡咨询公司的报告,电池技术、耐用性和性能是OEM在市场中脱颖而出的重要因素。在本文中,山特维克可乐满公司的全球汽车铝合金业务经理Fernando Oliveira将阐述他们新款面铣刀具M5F90在OEM取得领先地位方面的关键作用。

未来,电池系统将继续演进,因此需要进行新的突破和造型。对于OEM而言,这意味着基于更复杂的设计生产电池零部件。为了加工这些复杂零部件,需要高效轻型的切削刀具,以减少对机床刀具的影响,并确保零件不会变形。

OEM的角色正在发生变化,他们将更多地参与电池的生产。根据麦肯锡咨询公司的观点,这是OEM向后一体化的结果,即从组件和模块的生产转向上游的电池生产。与此同时,汽车制造商正竞相打造更轻、更高效、续航更长的电动汽车(EV),以最大化每次充电后的行驶里程。

制造商必须按照最高品质标准高效生产这些复杂零件。要在保持单个零件成本低的同时实现这一目标,答案就是使用高效的切削刀具,这些刀具具有高可用性和轻量化特性,并能够快速更换。

追求轻量化,减少二氧化碳排放

制造商正在致力于轻量化,包括生产更轻的轿车和卡车,以提高燃油效率。

根据麦肯锡咨询公司的研究,轻量化措施有助于将每千克二氧化碳排放量降低约0.08克。如果某个OEM能够减少100千克车辆重量,每100公里的二氧化碳排放量将减少约8.5克。

作为最轻的金属之一,铝合金是理想的轻量化选择。尽管铝的强度不及铁,但它的重量几乎是铁的三分之一,同时具备良好的强度和耐腐蚀性。将传统的铸铁部件与铝合金材料结合,可以将发动机组件的整体重量减轻40%到55%。

铝材料还具有高度的可回收利用性,可以熔化后再次使用,同时保持其机械特性。实际上,目前约有75%的铝合金材料仍在使用中,证明了其在OEM可持续发展策略中的实用性。

铝合金电池架更小的加工表面

一辆欧洲乘用车的动力系统通常包含约80千克的铝合金材料,因此发动机、变速箱、悬挂部件和车身等零件成为轻量化的重点。此外,铝还可用于电池本身。作为锂离子电池的替代品,铝空气(AI-air)电池具有低成本、轻量化和高效的特点。

铝合金电池架是需要加工的重要零件,通常具有较小的加工表面,包括螺纹、孔洞和其他特征。特别是对于大型卡车在施工区域作业的电池架,其长度可达两米。

电池架的加工需要使用铣削和轮辋等切削工具。尽管电池架结构庞大,但实际上并不需要大型刀具,因为加工面积较小,螺纹和孔洞等特征较多。因此,所需的刀具是方肩铣刀、面铣刀或铰刀,能够满足质量和精度要求。

山特维克可乐的创新面铣刀具

山特维克可乐满公司建议在电池架的加工中使用其M5系列汽车铝合金面铣刀具,尤其是M5F90面铣刀。该刀具专为加工薄壁铝件而设计,能够消除毛刺、划痕和刃口损坏的问题。它配备了直径为25-80毫米的小型刀体和焊接的多晶金刚石(PCD)刀片,无需调整即可确保极低的跳动量。这使得可以采用更高的进给速度,并消除刀具振动的影响。

M5F90已成功应用于加工铝合金电池架的案例中。对于这种全新概念的面铣刀具而言,电池架零件是理想的应用领域。M5F90只需一道工序就能够完成铝合金铸件的粗加工和精加工,而且不会产生任何毛刺。

铝合金电池架的尺寸大约为980 x 600 x 130毫米,在一台配备HSK 63高速刀柄的5轴加工中心上进行加工。总共使用了48把刀具,包括整体硬质合金钻头、整体硬质合金立铣刀、高速钢丝锥、焊接PCD铰刀和M5F90铣刀。

M5F90的焊接PCD刀片具有径向和纵向的阶梯式切削刃,可降低功率消耗,从而可以使用更高的切削参数,消除毛刺并减少加工过程中的振动。特别是减少振动的优势有助于实现可靠的性能,延长刀具寿命,并增加可加工零件的数量。

电池架加工应用还展示了M5F90的另一个关键优势。它只需一道工序就能够完成粗加工和精加工,从而节省时间。例如,铝合金电池架的加工仅需20.3分钟。凭借其卓越的刀具性能,OEM能够更多地参与电池系统的生产,并在竞争激烈的市场中脱颖而出。

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27