新能源汽车是全球汽车产业转型升级、绿色发展的主要方向。为了迎合时代发展潮流,积极推动新能源汽车零部件装备的高品质制造与升级,“希村HOPHET”推出了新型超精密高速细微切削中心,助力新能源汽车领域的“高精度、高光洁度”加工。

希村HOPHET是由希村精密机床(苏州)有限公司与日本泉ダイス株式会社共同组建的合资公司。希村以“新聚合物床身与直线电机驱动”为技术核心,不断在超精密细分领域追求极致加工。

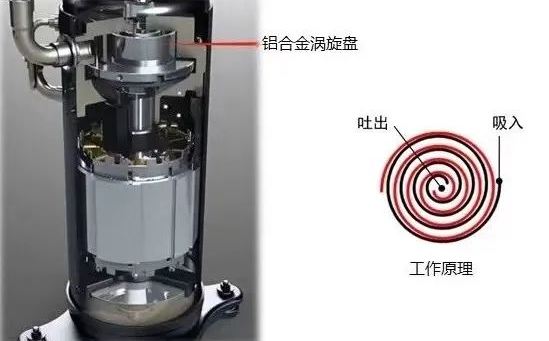

今天我们来分享希村机床加工铝合金涡旋盘的应用解决方案。

一、铝合金涡旋盘发展趋势

涡旋压缩机作为新能源汽车重要零部件之一,其最大的特点就是高效节能,在中、低温应用时,比传统的活塞机在容积效率上高30%以上,并且运行平稳,低噪声和振动,减少对环境的影响。

涡旋盘作为涡旋压缩机中的重要部件,是由动涡旋盘和静涡旋盘组成。在涡旋压缩机完成气体压缩的整个过程中,完全是靠动盘、静盘的相互配合完成的,因此动盘、静盘需要有相同的齿高、壁厚、涡旋齿型线,因而才能保证动盘、静盘的相互啮合,并且在工作时形成密闭的气体压缩腔。

因此,涡旋盘端面与槽底面间的平面度和平行度、型线轮廓度、垂直度以及直线度等形位尺寸对压缩性能起着至关重要的作用。此外,压缩气体与动、静盘表面之间的摩擦,是影响涡旋压缩机是否生产噪音的重要因素。

当前,车型轻量化是新能源汽车的重要发展趋势。而铝合金因具有密度低、强度高、良好的导电、传热及抗腐蚀性能等优越性。目前,已被广泛应用于新能源汽车零部件的制造。其中,硅铝(Al-Si)锻造铝合金是涡旋盘的主要材料,其高硬度、易粘连的材料特性对于促进现代切削加工工艺的发展既是机遇,也是挑战。目前,铝合金涡旋盘的应用领域主要是新能源汽车行业和空调制冷行业。

二、希村机床加工涡旋盘的应用解决方案

铝合金涡旋盘是典型的薄壁零部件。涡旋盘的涡旋型线设计往往是由一段或多段曲线相切的组合,由于其型线的曲率变化,致使切削过程中刀具的切削受力、瞬时工艺弹性变形量亦是在不断的变化,刀具切削易振颤,致使工件表面振纹严重。同时,较高的形位公差及表面质量等加工精度要求,也对刀具自身性能的要求越发提高。

铝合金涡旋盘切削工艺技术难点:

1)硅铝合金中游离硅易产生硬质点,致使刀具刃口崩刃、破损,影响刀具寿命;

2)铝合金材料抗塑性变形和划痕的能力较差,影响工件形位精度及表面质量;

3)薄壁结构及涡旋加工路径,高速切削易振动,切屑易粘连形成积屑瘤,刀具磨损快;

4)形位公差严(轮廓度≤0.008、垂直度≤0.008、直线度≤0.005);

5)表面粗糙度要求高(≤Ra0.4),外观镜面要求,无色差,阴阳面。

推荐机型:希村超精密直线电机H600

切削参数:S8000~14000 / F800~1200

工件材料:ADC12,硬度:≥HRB52

刀柄类型:HSK+热缩

刀具品牌:苏州阿诺

刀具类型:整体HM刀尖R铣刀

刀具规格:4刃; D8*25*R0.3; L60; SD8; 无涂层

刀具寿命:500~600件

检测设备:卡尔蔡司

希村超精密直线电机H600

希村机床性能及结构特点:

1)纳米级控制:0.01μm分辨率光栅尺,机床定位精度0.003mm,重复定位精度0.002mm。

2)新型聚合物大理石床身:机身采用龙门式宽衡量结构,可有效承载主轴长时间高速运动的精度。缩短主轴和框架之间的距离,聚焦主轴移动方向的运动量,进而长时间保证主轴精度。

3)直线电机驱动:直线电机是在气隙中传动,没有任何机械接触,加工一致性好,长期稳定。

4)高速电主轴:

① 内置温度传感器:在高速运转时,可迅速通过冷却结构使主轴降温;

② 大流量大接触面设计散热水路:保证电机有效散热,超长寿命;

③ 内置特殊的长寿放电结构:有效消除电机感应电压导致加工过程中小刀具尖端放电的刀具异常消耗。

希村HOPHET以“秀出工业的美”的使命,造“世界级超精密加工设备”为愿景,实实在在为客户创造价值!

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27