越来越多复杂零部件的切削加工,要求高材料切除速度、高表面质量、严格公差及可靠的加工过程,这就需要更智能、更高性能的数控系统才能满足要求。

德国海德汉数控系统作为全球一流的数控系统,功能丰富且软件选装项众多,可充分满足行业的苛刻要求。今天我们就来看看海德汉TNC数控系统那些强大的5轴加工功能。

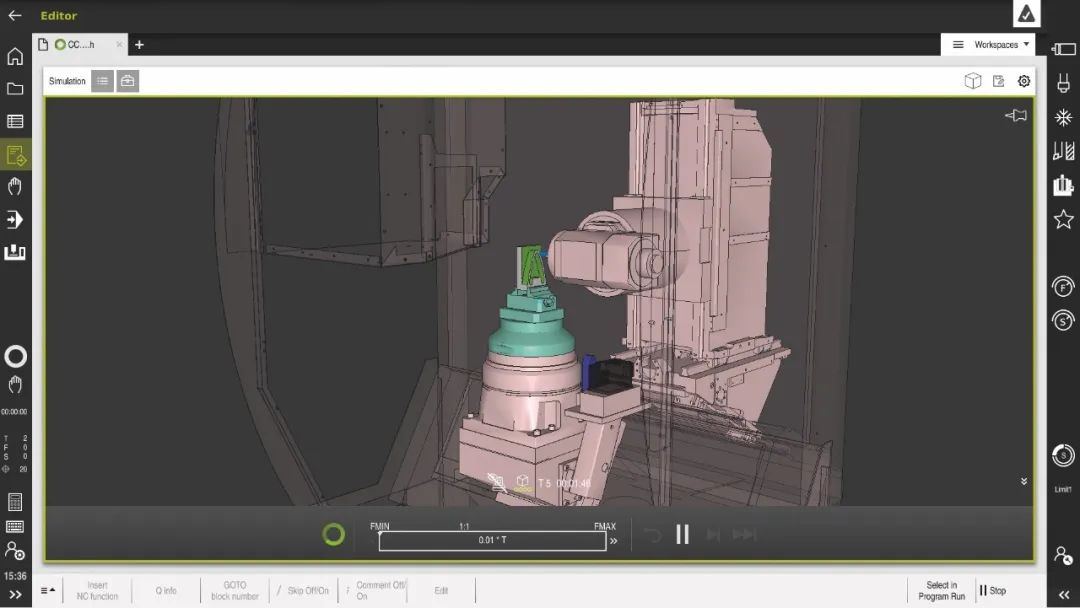

一、数字孪生 真实仿真功能提高生产过程可靠性

在编程站上,数字孪生提供精确的数字版机床模型,在前端设计和编程中可充分利用机床的实际运动特性、机床参数和功能。用户可放心地使用编程站和CAM输出的程序,在实际加工中顺利运行数控程序。

快速和可靠地生产:

1)检查和优化刀具路径;

2)避免程序中断;

3)避免碰撞;

4)充分利用加工区;

5)测试复杂的5轴运动;

6)检查和优化工件夹持位置。

二、DCM 动态碰撞监测

五轴加工运动非常复杂,几乎无法预知。为最大限度减少机床事故和机床操作员的人员伤害,动态碰撞监测(DCM)功能监测整个加工区,避免刀具、夹具与机床部件间碰撞。在测试运行模式下,甚至可以在程序运行前发现碰撞,因此,可避免程序中断运行和二次装夹。

最大限度保护机床:

1)逼真地显示机床部件;

2)可靠的退刀间距;

3)直观的图形显示和辅助性的对话提示;

4)监测刀具、刀柄运动特性及夹具;

5)充分利用加工区。

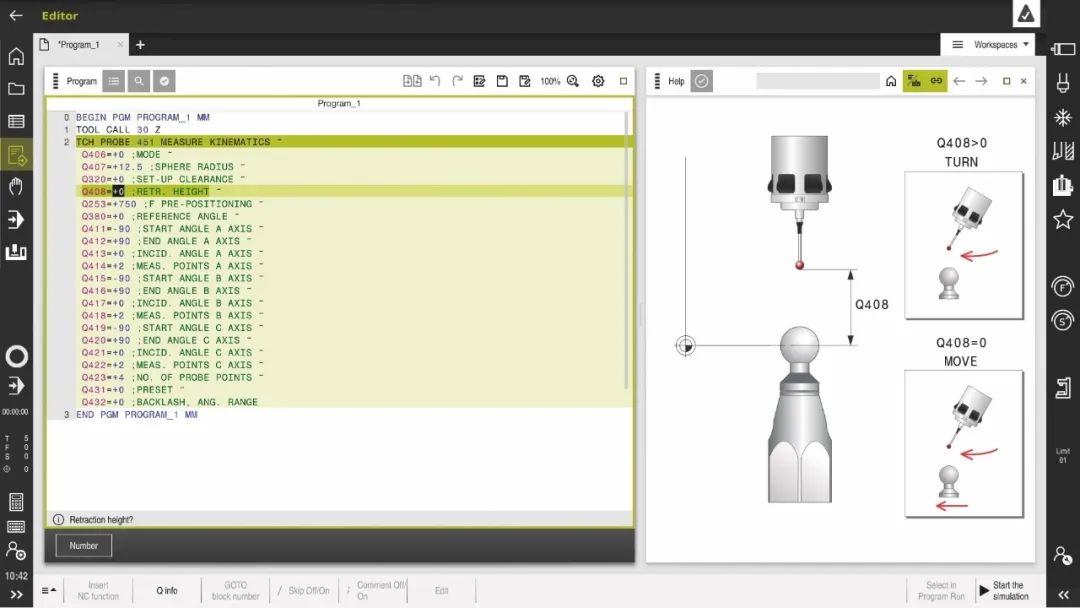

三、KinematicsOpt 全自动循环有效提高5轴精度

KinematicsOpt功能可检查旋转轴或摆动轴精度并补偿其旋转中心的偏移。将偏移值自动发给运动特性模型中,并在其中考虑偏移值。

长期保持高精度加工:

1)轻松进行二次校准,长期保持高精度;

2)数据备份,应对运动特性模型的变化;

3)轻松恢复已确定的配置;

4)测量日志功能,满足严格的文档要求。

四、OCM 高效加工并降低刀具磨损

“精优轮廓铣削”循环高效、刀具友好地粗加工和精加工任何形状的型腔和凸台。数控系统自动计算复杂的摆线铣削运动,自带的切削参数计算器方便易用,确定理想的加工参数。

OCM有效和可靠,是提高产量的捷径:

1)一致的切削条件;

2)更高切削参数;

3)优异的排屑性能;

4)减少刀具发热;

5)大幅减少刀具磨损;

6)时间更短,切削量更大。

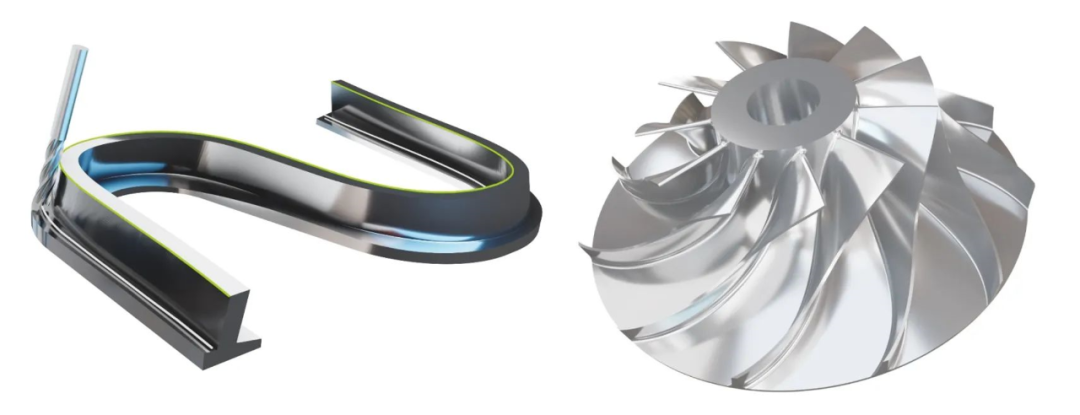

五、5轴加工 功能强大,满足苛刻加工要求

5轴加工期间,直线轴常常执行高动态的补偿运动。因此,高进给速率和高加速度的要求可能导致振动或其它误差源。TNC强大的运动控制功能可有效优化各直线轴的补偿运动,为在切削中减小振动和达到高动态性能提供理想的解决方案。

TNC数控系统可确保旋转轴平稳和高精度地运动,在刀具与工件间的快速方向变化中,达到理想的表面质量。

在刀具运动中达到高精度和高动态性能的功能:

1)动态高精:提高轴在高动态运动中的精度;

2)TCPM:简单实用设置,满足各独立工件和加工要求;

3)循环32:达到高表面质量,缩短加工时间和满足严格公差要求。

六、循环444 在机床上可自动化的质量保证

循环444可处理3D几何的测量点数据,确保高质量。只需输入给定测量点与其坐标和法向矢量。TNC数控系统将自动执行探测并确定被测点是否在要求在公差内。

在三维空间中测量轮廓误差:

1)全自动的过程优化;

2)倾斜的测头测量3D几何;

3)3D校准功能可高精度地测量;

4)用系统参数在程序控制下查询;

5)检测必要的修复加工;

6)报告程序中断和出错信息;

7)HTML格式的测量日志,易于阅读。

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27