在批量零件加工的领域,加工效率直接关系到这些企业的盈利能力,加工效率甚至是以秒为单位来衡量的。如何提高切削加工效率,必然是工厂重点关注的问题。

而容易被忽略的是零件加工过程中的非切削时间。机床运行不仅仅是切削时间,像机床定位、换刀等非切削时间也至关重要,例如在某铝合金零件的加工中,非切削时间占据了约50%,因此非切削时间是零件加工领域一个亟待解决的问题。

牧野机床专注于各项加工挑战,其新推出的 5轴卧式加工中心a500Z,追求速度,床身和进给轴机构基于ROI(减少惯量)理念而设计,实现主轴的快速移动,像快速定位、换刀等非切削时间均被大幅缩短,从而促使产量大幅提升。

a500Z适用于零件及模具等各多用途加工中心(批量生产、少量多品种、汽车、半导体、飞机、医疗等行业)。

1、直接传动主轴

直接传动主轴具有超高敏捷性,仅需1.6秒即可达到最高速度。有效缩短了刀具更换作业的启动与停止时间。丝锥加工的时间也得到缩短(刚性丝锥2800rpm)。高性能20000rpm主轴可作为选配规格使用,适用于铝合金加工。

重切削能力

14000rpm/HSK-A63

⌀125 mm 端面铣削

被切削材料:球墨铸铁(FCD450)

切削的去除率:646cm³/min

2、ROI(减少惯量)设计倾斜工作台

R.O.I.意为“减少惯性”,也意为“投资回报”,这双重含义的创新智能技术,旨在减少加工中的非生产性的非切削时间,使在实际切削效率方面提升了25%。

利用可支撑具有倾斜面的BC轴倾斜结构,有效削减了惯量,与驱动所需的DD马达搭配使用,实现了工作台快速旋转。a500Z采用了滚珠丝杠轴芯及丝杠轴承的轴芯冷却技术,XYZ进给速度达到60000 mm/min。

旋转速度:

B轴45000°/min

C轴27000°/min

斜托盘 : 0°、45°、90°

在传统的卧式加工中心上使用夹具方箱时,将会导致夹具方箱上部位置加工处于非稳定状态,加工条件需要根据振刀情况进行调整。而a500Z可通过工作台的双倾斜结构和床身带来的刚性来解决此问题。托盘周围三个方向为开放状态。工作台上无干扰物体。操作人员在编程或设计夹具时,可轻松判断有无干涉。

3、可充分发挥机床性能的专家6系统

专家6系统根据加工条件优化机床运行。预置了各种加工模式,操作人员可轻松选择适合其目的的模式。即使是高速、高加速的加工,依然可保持加工面质量及形状精度,加工效率得到了大幅度提高。

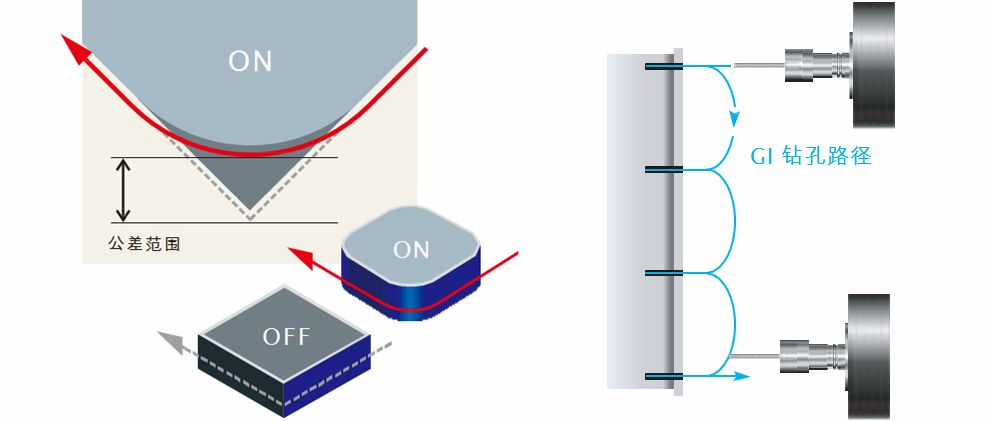

GI 铣削:可定义刀具路径转角部偏差量。由此,即可在维持指定进给速度的状态下确保转角顺畅运行。

GI 钻孔:通过圆弧状路径向以下孔加工位置移动的专用固定循环。使定位动作高速化并缩短加工时间。

4、缩短换刀时间

a500Z实现了惊人的换刀速度,刀具到刀具仅需0.9秒,机床装载了在牧野加工中心具有长期使用验证的伺服式ATC门和驱动式ATC机制;刀库上采用了惯量适应控制功能,可自动掌握刀库内的刀具总重量,由此实现最佳的加减速运行。

5、“拍照式”刀具破损检测装置Vision B.T.S

刀具破损检测装置位于ATC刀库内,可在不影响节拍的状态下快速确认刀具的状态。该系统通过避免在接触式刀具破损检测中的机械运动,提高了系统的可靠性。此外,由于其是非接触式的,所以不必担心损坏昂贵的PCD刀具。确认各刀具时,通过刀具破损检测装置捕捉切削刀具和刀柄影像来确认刀具信息数据,刀具信息在一眨眼的时间内被确认。然后,利用该数据缩短节拍并进一步提高生产率。

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01