随着市场对轻质发动机需求的日益增加,越来越多的客户需要相应的刀具和方法来加工双金属发动机缸体。

为了减少二氧化碳排放,所有移动交通工具 (例如飞机、轮船、汽车和卡车) 都迫切地需要减轻重量。轻质的交通工具意味着碳排放量降低。

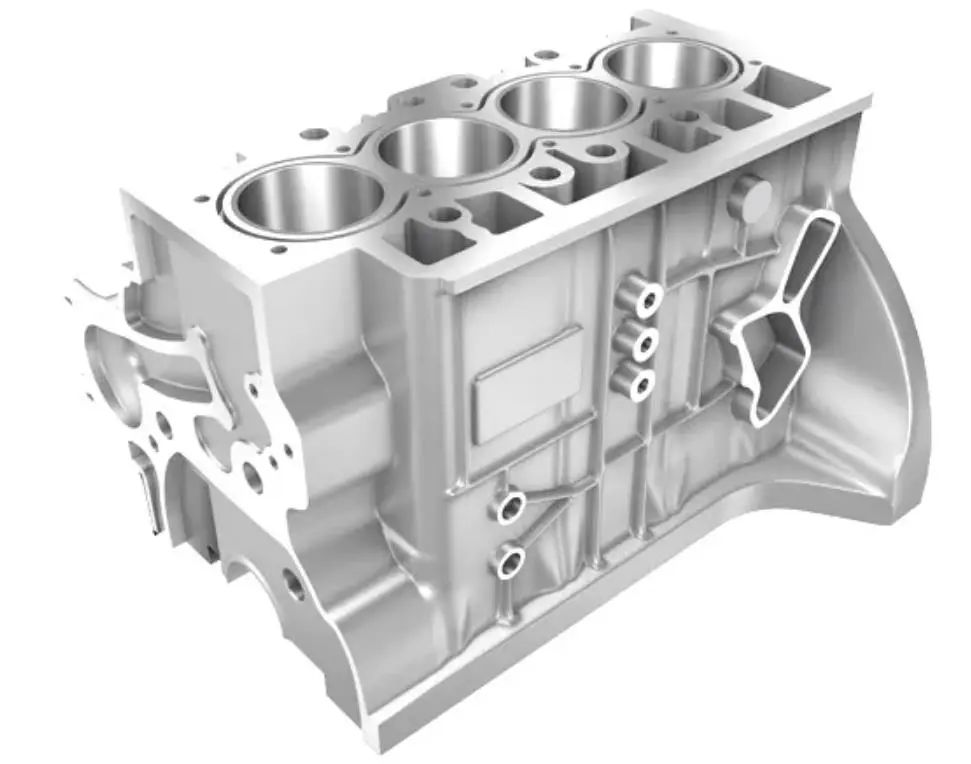

为满足这些要求,很多汽车发动机制造商已经在开发轻质双金属发动机缸体,其主体由铝硅合金制成,而暴露于高机械负载和热负载的缸套则是由灰口铸铁 (GCI) 制成。两者结合,可确保机械可靠性,并且重量较之传统的铸铁发动机缸体要轻很多。但是加工起来会有些棘手,因为两种金属的机械性能大不相同。

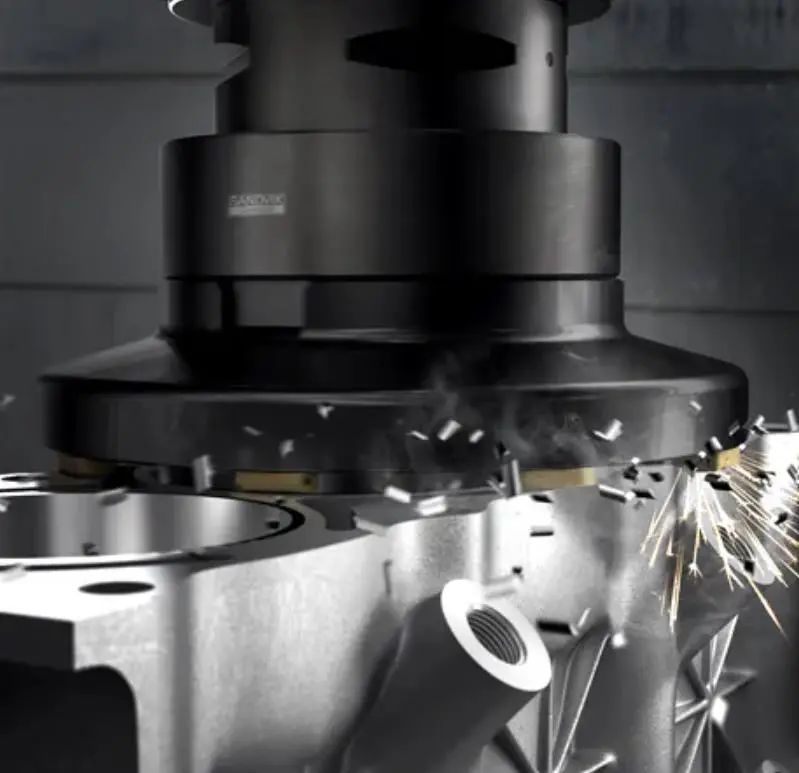

山特维克可乐满全球汽车应用工程师Phillipe Andre说:“燃烧面的面铣是发动机缸体的最后几道工序之一。如果失败,则意味着整个零件可能要报废,代价非常高昂。”

加工双金属时,一种刀片要同时切削两种热性能和机械性能大不相同的材料。铝合金在高温下会变软变粘,而铸铁材料则会变脆且强度高。刀具寿命短、表面质量差、毛刺形成、表面刮痕和缸套崩边是常见的挑战;必须确保加工过程中不能出现这些瑕疵。

山特维克可乐满汽车部全球产品经理Emmanuel David说:“此外,如今的汽车制造业高度自动化,无人生产达到较高水平。想象一下,不定期和频繁更换刀片 (有时情况甚至更糟,刀片突然崩刃) 会产生多少成本。”

因此,当汽车团队着手为汽车发动机制造商开发新解决方案时,可靠的刀具寿命、表面质量、重复精度和稳定工艺是主要考虑因素。

Phillipe解释道:“永远不要低估这道工序对良好表面质量的需求。缸套崩边甚至表面上的细小刮痕都会导致产品发生泄漏、性能低下,最终增加排放。”

为满足不同的客户需求,山特维克可乐满的法国和瑞典团队开发出两种解决方案:用于自动线或加工中心的面铣刀具M610,以及与之搭配的应用于加工中心的全新加工工艺。M610刀具以创新方式对刀片与设计进行了组合。刀片具有特殊的径向和轴向切削角和独有的刃口处理,铣削双金属时,能很好满足工件表面质量和公差要求。“M610的一个重要特征是该刀具不需要任何调整,这款获得专利的刀具可确保较高表面质量。Phillipe说,此解决方案适合吃到宽度达整个刀具直径的发动机生产。

David说:“在我们执行的众多客户测试中,M610面铣刀具的结果都非常出色。跳动量接近于零,表面无毛刺、崩边或刮痕。”

作为M610功能的补充,山特维克可乐满还推出了一种全新的双金属加工方法,这种方法主要是通过巧妙地设计刀具路径,将铸铁缸套和铝合金的加工尽可能分开,这样一来,刀片几乎不会同时加工两种性能截然不同的金属。这种新方法基于采用CBN刀片的CoroMill® 590高速精铣概念,并已证明具有出色效果。

此解决方案适合要求灵活性的发动机生产,或者表面吃刀量无需达整个刀具直径的工况。

David总结道:“两种概念都将支持汽车制造业生产更环保发动机的决心。迄今为止,在双金属燃烧面的面铣工序方面,发动机制造商都深感棘手。对于这种巨大需求,我们的两种解决方案将能够很好满足。”

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01