当下,汽车压铸模具、塑料模具的大型化、一体化趋势,对模具的加工提出了更高的要求,尤其是精度、表面质量、交期等,需要大型高刚性五轴加工中心才能满足这些要求。

目前大模具加工的常见困难包括:需要人工干预接刀,依赖具有丰富经验的现场作业人员;需要尽可能高品质的加工表面以减少后续抛光。

大型五轴加工中心加工门板塑料模具

牧野VS系列五轴立式加工中心,正是市场大型模具加工机床中的佼佼者,我们来看看它有哪些过人之处。

二、为什么获得众多客户认可?

牧野五轴立式加工中心VS系列机床,自推向市场以来,获得了众多客户的认可,尤其在汽车塑料、压铸模具领域,其优异的加工性能可实现:

1)减少接刀

对于大型模具不同刀具、不同转速、不同角度的接刀误差,机床可以控制在0.01mm之内,避免了传统大型机床加工需要人工干预接刀、无法实现连续加工的问题。

2)减少抛光

牧野V80S、V90S、V100S均全面配备了SGI.5曲面控制技术,针对于复杂模具各类拐角及加减速问题,有效进行表面优化,减少后续的人工抛光时间。

3)加工效率提升

非正交的摆头结构,相对于正交龙门结构动作更加灵活。下面的视频中,左为V80S 灵活的摆头非正交结构,右为传统龙门加工的正交结构。

牧野VS系列大型五轴立式加工中心:

二、更大扭矩,更强悍的加工性能

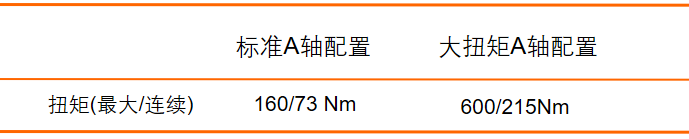

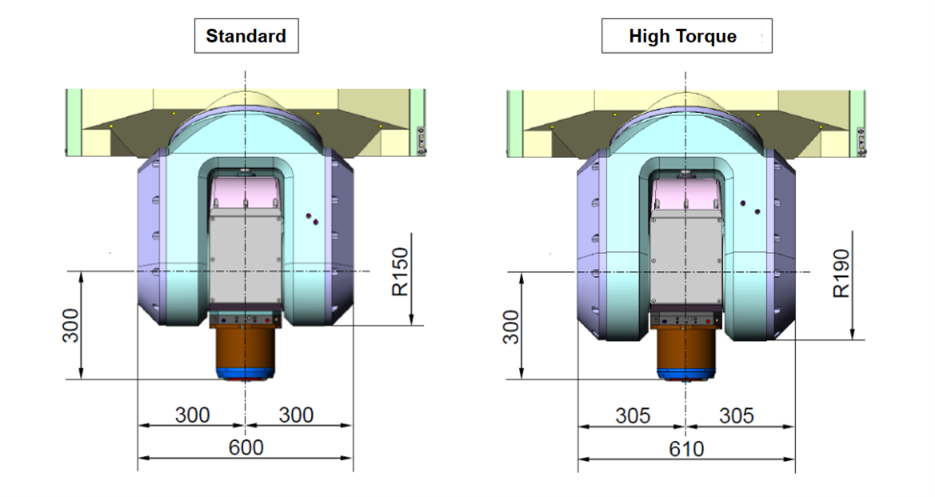

针对于日渐复杂的汽车大型塑料及压铸模具,牧野的VS系列机床全新发布了大扭矩A轴选配规格。大扭矩A轴,峰值扭矩可达600Nm,达到了原有标准A轴的扭矩的3.75倍。

特别的是,尽管大扭矩选配A轴与标准A轴相比大幅提升了扭矩,外观尺寸变化却尽可能最小,以适应深腔加工需求。

标准A轴与大扭矩A轴外观图

VS系列机床选配大扭矩A轴,对于大型模具的加工,可以帮助用户实现:

1)联动过程中更大的切削量

大型模具的加工,通常伴随着余量不均匀的情况,大扭矩A轴可实现更大的的切削量,当中精加工拐角余量较大时,大扭矩A轴可依然可以实现持续稳定加工。

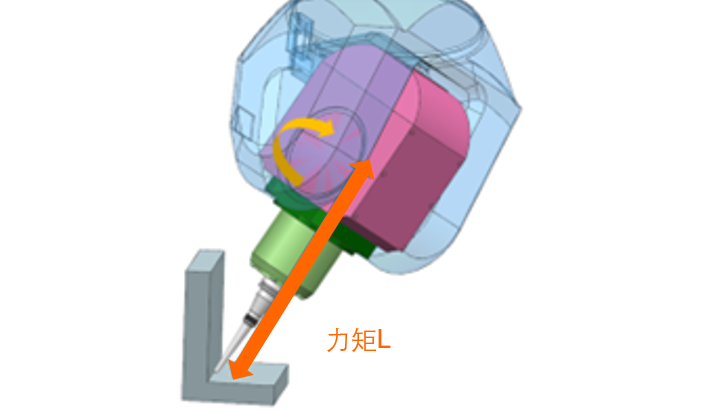

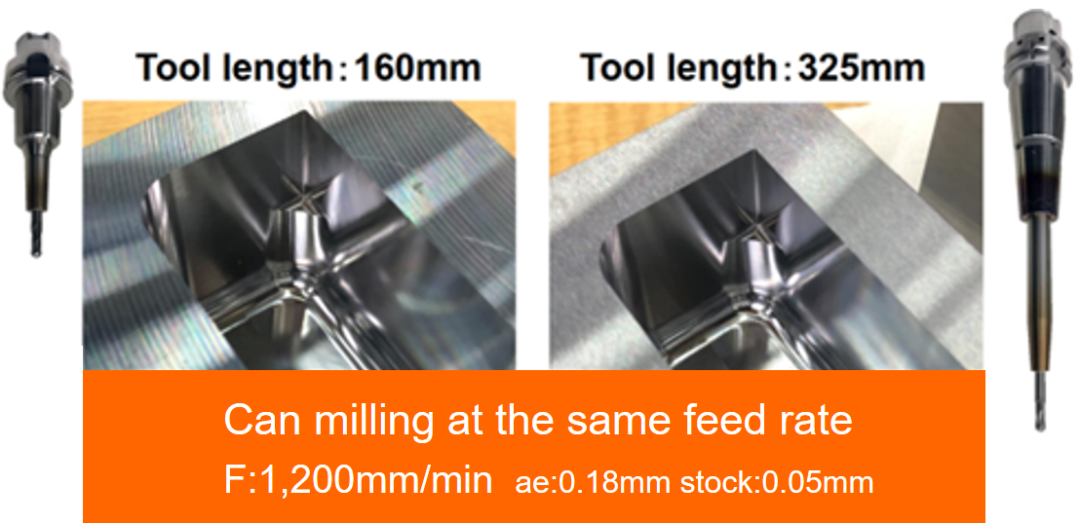

2)针对深腔加工更长刀具的应用

大型模具深腔等特征,通常需要更长的刀柄以保证接近性,而更长的刀柄意味着更长的力矩,并需要更大的A轴扭矩进行驱动,大扭矩A轴规格可有效对应。

更长的刀柄需要更大的A轴扭矩

高扭矩A轴配合实现长短刀柄同样的切削能力

3)更多行业运用

压铸模具大型化、一体化趋势,催生了大型高刚性加工中心的需求,大扭矩A轴配合高刚性床身,可广泛运用在更高模具硬度的压铸模具领域。

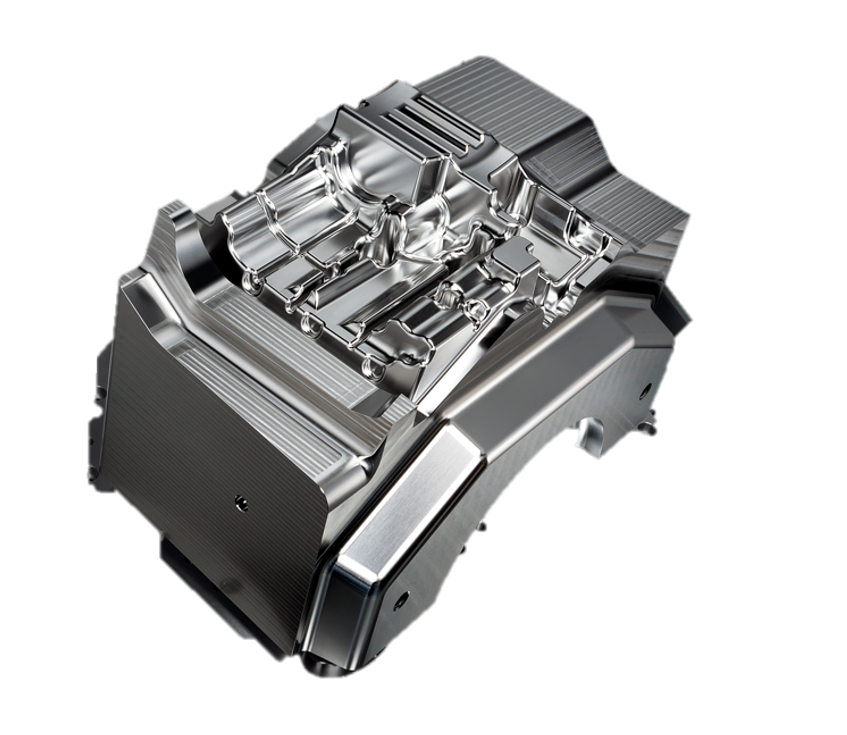

汽车压铸模具

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01