电火花加工是模具制造中的一种重要工艺方法,尤其在注塑模制造中更为重要。而模具工厂在电火花加工环节中存在的一些错误观念,往往会导致加工精度、表面、效率等达不到要求。下文将对模具厂电火花加工常见的错误观念进行剖析。

一、用电极碰工件分中,经常“打偏”

使用电极直接碰工件的方法,属于面接触。接触面之间不可避免地存在或多或少的细微物,接触面也存在装夹精度误差,它们将直接影响找边、分中的精确度。使用这种方法,必须严格要求将接触面擦拭干净,但由于还是有人为因素的存在,精度会有不稳定的情况。

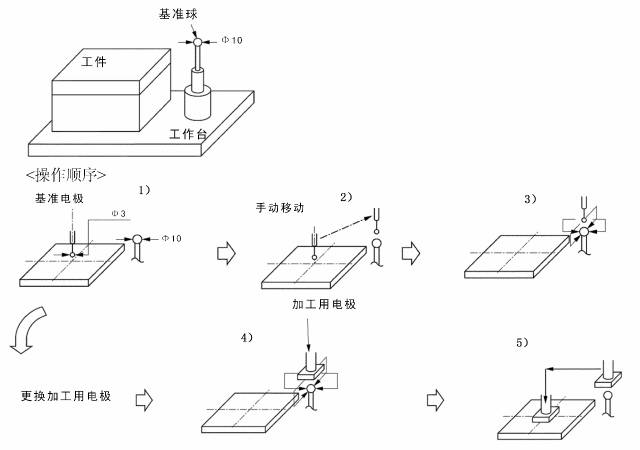

对于数控放电机,推荐使用基准球分中的方法,这是模具工厂放电必备的方法。通常的做法是:

装夹工件;

在工作台上放一个基准球;

在主轴头上安装测头;

使用测头对工件分中;

使用测头对基准球分中;

取下测头,安装电极;

之后的电极都是对基准球进行分中

由于分中过程都是点对点的感知接触,因而可实现μm级的高精度定位精度。另外,电极分基准球的过程移动距离变小,可充分利用机床的行程,效率也提高了。

当然,如果生产工艺更完善的话,可以在机外通过三坐标测量电极偏心,将偏心数值传输至电火花机床,在电火花机床上就无需再分中了,可以大幅度提高机床的稼动率,提升电火花加工的整体生产效率。

二、千篇一律选用同一种电极材料

国内大多数模具企业使用紫铜作为电极材料。在追求高效率加工的今天,你是否去考察过石墨电极的加工优势?或许你会简单地认为石墨电极只适用于大型模具加工或者粗加工。事实上,这种认识是片面的或者还停留在传统的制模观念。

当前越来越多的模具企业,开始使用石墨电极来大幅度缩短模具制造周期。因为无论是铣削电极还是放电加工的过程,都能大幅度提升加工效率,这是石墨电极的显著优势。另外,石墨做大电极重量轻,窄缝加工不容易变形,CNC铣削没有毛刺,可设计整体电极来减少电极数目等等,都充分体现了石墨材料的优势。当然了,在要求Ra0.4μm以下的精细表面加工,石墨加工就不太合适了。

对于微细类加工,要求极低的电极损耗。这时就有必要选用优质的紫铜电极或者铬铜电极。对于高附加值零件的放电加工,使用价格更昂贵的铜钨合金能获得更小的电极损耗,尤其在加工硬质合金类工件。

三、电极火花位做得偏小,大幅度降低了加工效率

大多企业都是从使用传统放电机升级到数控放电机,不少工厂在使用数控放电机时,电极火花位工艺仍然参照传统放电机,比如粗加工电极火花位取单边0.15mm,精加工电极取单边0.05mm。

偏小的电极火花位大幅度限制了数控放电机不能使用更大的电流来进行高速加工。事实上,在高速切入加工后,只需通过平动加工即可快速修光型腔侧面,这是实现放电表面、效率、精度指标完美效果的工艺方法。这里提供一个参考,数控放电机的粗加工电极火花位取单边0.3~0.15mm,精加工电极取单边0.15~0.05mm。需要参照放电面积与加工量,在面积允许的情况下,尽可能将火花位做大一些,可获得甚至是高达几倍的加工效率。

四、仍然在使用手动夹头安装、调整电极

企业出于实力或者成本的考虑,使用传统的手动夹头安装、调整电极,这种方法简单实用,被普遍使用。但一些企业购买了几十万的数控放电机,仍然在使用手动夹头。

使用传统的手动夹头,机床的实际利用率并不高,在不能满足生产效能的情况下只能花更多的资金投资增加放电机床。事实上,好马需配好鞍,数控机应配置如3R快速装夹定位夹具,可以省去人工打表的过程,减少了机床频繁的待机,提高了生产效能。

五、使用数控机床,不用侧打与斜打功能

数控放电机可实现侧打、斜打、多轴联动加工。比如有一些注塑模的成型镶件,四周有比较薄、深的胶位,这些部位就很适合侧打。

放电清除切削加工后剩下的刀具R角,是比较常见的加工类型,如果采用X、Y、Z三轴联动的方法,即斜向加工,可避免因加工部位面积小而发生放电不稳定、电极局部损耗的现象。

模具上的斜浇口加工,很多工厂都是通过将模具摆斜来按照Z-垂直加工的。实际上,可以使用数控电火花机床的斜打功能来完成,设定起点、终点即可实现斜浇口的加工。需要在设计电极的时候就要按照斜打的方法设计电极。

有的工厂配套了高端的数控电火花机床,机床也配有C轴。但在加工模具镶件的牛角浇口时,不会使用C轴功能,为了实现牛角浇口的加工还是将镶件分成2半来进行镶拼。实际上使用C轴的伺服加工即可完成。

六、大面积的高光洁度加工难以达到要求

如果公司的模具放电加工都属于大面积(30平方厘米以上)类型,并且表面都要求在VDI18以下,要求均匀一致的火花纹理,像电视遥控器类型腔。那么放电加工就是一个头痛的问题,经常会为了纹理作反反复复的修整,加工效率也很低。

如果是批量放电加工大面积、大型腔类模具,应考虑使用混粉加工技术,可大幅度提高加工效率,更容易获得大面积的精细纹理或者镜面。

七、不正确的放电加工表面品质控制

一些模具企业,制造的模具要求并不是很高,放电部位基本都要后续进行抛光处理。在这种情况下,模具放电加工却在追求VDI18(Ra0.8μm)以下甚至是镜面加工的要求,而同时又在抱怨放电速度太慢,交期来不及。

企业应根据模具不同的要求来正确控制放电表面品质,分清楚放电的优先级是效率还是品质。对于大多数后续要进行抛光处理的加工部位,放电加工达到VDI22(Ra1.25μm)或以上即可。对于细微的部位,为避免抛光变形可以加工精细些。这里需要强调的是,在追求VDI22以下的高品质亚光表面要求时,放电时间会大幅度增加,同时电极损耗也会增加。

八、镜面放电加工误区

对于没有接触过镜面放电加工的模具企业,对这门技术会颇感兴趣。但遗憾的是,由于缺乏实践经验,他们的一些不正确的认知,很容易导致出现加工失败的案例。

事实上,对于数控放电机来说,实现镜面加工并不难,而像VDI7(Ra0.2μm)级别的亚镜面才是具有极高的加工难度。能否实现高品质的镜面效果,除选用的加工参数外,其很大程度取决于工件材料,某些材料如SKD11、DC53、仿冒S136是无论如何也达不到好的镜面效果,因此一定要判断材料再决定进行镜面放电,否则可能会浪费时间而达不到要求。

镜面加工的主要经验是时间的控制。多大的面积,应该设定多少时间,有经验的师傅可灵活地实现高效率的镜面生产。

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

埃马克USC 850数控万能车床:突破大型工件的加工瓶...

2025-05-21

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

山高:涡轮增压器:更少的刀具,更短的加工时间

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:70+1刀位 侧挂式刀库

2024-02-29

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:桌面铣床的最佳拍档

2024-02-22

哈斯:BMT45刀塔和C轴

2024-02-05

哈斯:BMT45刀塔和C轴

2024-02-05