新型材料的加工要求高于传统材料,刀具行业伴随新型材料的发展,涂层刀具应用增多,细颗粒和超细颗粒成为PCD材料的发展方向,高端刀具用PCD材料的高精度加工是关键。

在全球刀具市场不断发展的背景下,由于PCD刀具在高速切削中可获得更高的加工精度和效率,因而在航空航天、汽车、电子等众多领域得到越来越广泛的应用。但PCD复合片具有很高的硬度及耐磨性,因此必须采用特殊的加工工艺。目前,加工PCD复合片主要采用慢走丝电火花线切割加工。

PCD中结合桥的存在使电火花加工复合片成为可能。利用脉冲电压使靠近电极金属处的工作液形成放电通道,并在局部产生放电火花,瞬间高温可使聚晶金刚石熔化、脱落,从而形成所要求形状的刀头。

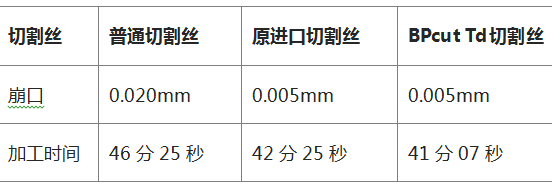

江苏省某知名PCD刀具生产企业,使用放电加工机床加工PCD刀具,材料颗粒度为10μm以内,要求在割1修2加工后,放大200倍观察刃口,崩口应小于0.005mm。

之前“崩口问题”一直是困扰该客户的难题。客户尝试多家国产切割丝,均不能达到满意的效果。要么是加工状况不稳定,经常出现断线等现象,导致刃口不整齐;要么是崩口过大,这两者都会影响刀具的切削质量和使用寿命;后续客户不断的摸索,终于找到了有效的解决方案,这在专业加工领域,不得不说是秘诀。那么,解决加工PCD刀具崩口问题的秘诀是什么呢?

慢走丝加工PCD刀具的边缘发生崩口

原来,客户了解到市场上有专门用于PCD刀具加工的切割丝。

在使用宁波博德高科BPcut Td镀层切割丝后,加工的PCD刀具完全满足其技术要求,经过长期使用验证以后,发现PCD刀具使用寿命和加工表面表现都十分优异,并且能完全媲美进口切割丝的加工效果。

不同切割丝加工效果对比

普通切割丝加工放大200倍效果

进口切割丝加工放大200倍效果

博德高科BPcut Td切割丝加工放大200倍效果

BPcut Td镀层切割丝是博德高科开发的用于慢走丝加工PCD刀具的专用切割丝,产品生产采用严苛的德国“SPIDER9 TEST”检测标准,并以德国技术,服务中国市场,现已广泛应用于PCD刀具生产企业,在孚尔默和发那科等慢走丝机床上可实现0.005mm以内的精度,并且可以消除普通切割丝由于电容效应产生的延迟放电现象。用BPcut Td加工的PCD刀具崩口可以控制在微米级,提升了PCD刀具加工零件的表面光洁度和刀具使用寿命。

德国“SPIDER 9 TEST”严苛检测标准

1. 镀层检测:激光镀层测试仪,确保切割丝镀层均一切割高效。

2. 拉伸检测:抗拉机强度检测,确保切割丝拉伸稳定不断丝。

3. 掉粉检测:铜粉测试机取粉检测,确保切割丝走丝稳定不掉粉。

4. 光洁检测:显微镜下6面旋转检测,确保表面光滑无凹凸。

5. 导电检测:微电阻测试仪通电检测,确保切割丝导电恒定达标。

6. 排线检测:全自动电脑排线系统,确保切割丝紧密齐整不绕线。

7. 均匀检测:激光线径测试仪,确保切割丝直径圆度始终一致。

8. 垂直检测:直度测量板悬挂检测,确保切割丝直度高易穿丝。

9. 成分检测:德国火花直读光谱仪,确保丝材成分均衡无电伤。

BPcut Td 切割丝是双镀层结构的专利产品,使用了新型金属镀层,这种金属镀层的气化温度比普通切割丝更低,能够在放电时产生更大的气化压力,为放电区域快速形成有效的放电条件,消除了普通切割丝的延迟放电现象。生产采用德国生产工艺与熔铸技术,为保持产品的一致性、稳定性,采用了德国标准,电镀设备是当今世界先进的生产设备,极限提升了产品的表面清洁度,消除了每一次放电受到的干扰。

BPcut Td切割丝上市以来,以优异稳定的产品质量,快速的交期和售后服务,赢得客户的广泛认可和接受。时至今日,在江苏市场超过20家客户,50台以上的放电设备在使用该款镀层丝产品。

加工精度是质量的的关键所在,博德高科通过持续投入研发,并以市场应用为导向,开发出高质量的产品,满足客户个性化需求,为客户带来更高精度和更高光洁度的产品,从而帮助客户提高市场竞争力,并推动中国制造向高水平迈进。

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27

Mazak:柔性智造重塑竞争力,丰维机械的“四新”故...

2025-12-27