随着新能源汽车的销量快速增长,新能源汽车结构精进,其模具对于加工技术的要求不断变化;新能源汽车一直在追寻的“轻量化”、“超长续航”以及”节能”带来了对模具加工的更多考验。

以特斯拉新能源汽车为首的设计团队,努力朝着结构更精简,更少的零部件为宗旨,极大创新的更改了零部件结构,从铆接和焊接工艺,直接变成整体压铸模具一次成型零件,将整个汽车的上千个零件,精简为七大主体:车顶、底板、左/右车门、前/后包、以及电池包。按照这样的设计,模具变得更大,结构更复杂,对于机床的要求变得更高。

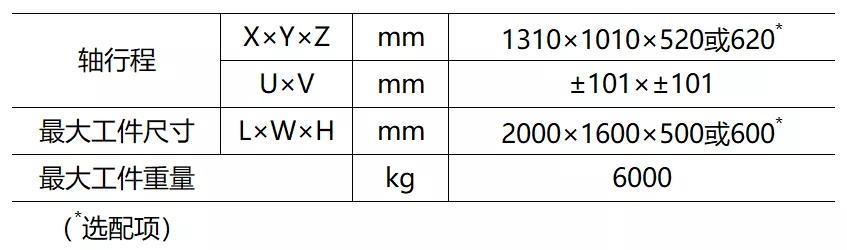

模具变大,机床要输出好的精度,必须要有足够的刚性。为了适应新型模具的演变,牧野改进了U1310的硬件,使其承重高达12吨,这种设计对于机床本身是极具挑战性的。

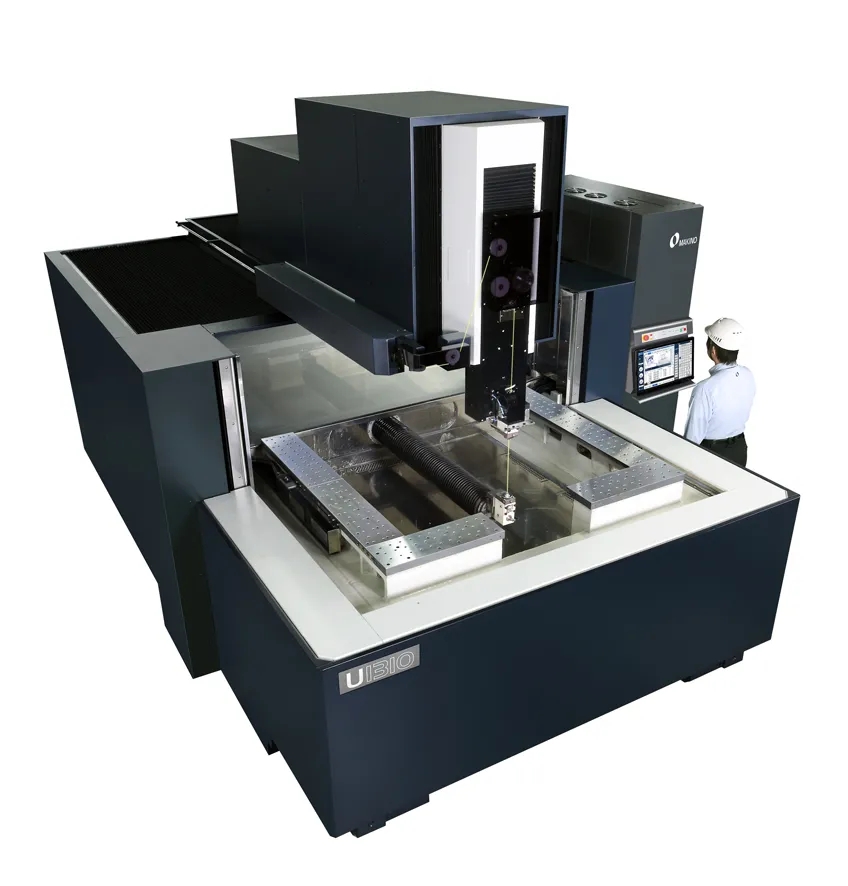

独具特色的U1310实现了超高精度和高速加工,针对超大型零件的加工,工作台部采用固定式设计,各个轴层叠在机床铸件上。机床在载重之后,各个轴的负载依然恒定,稳定输出。U1310前所未有的通用性及高生产力的特点,广泛的适用于所有行业。

一、高刚性机械结构

负载6,000kg时,工作台表面变形测量值<10μm。

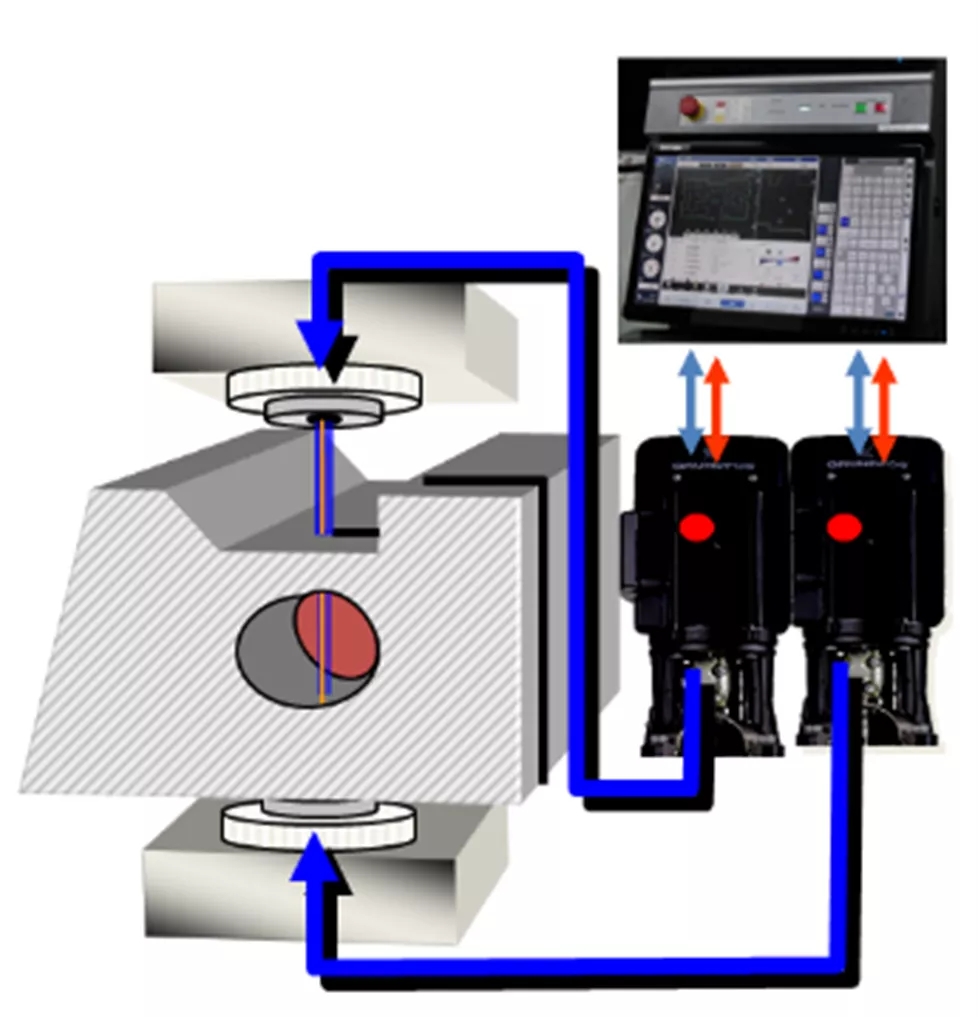

超大模具加工过程中,放电加工会产生大量的热量,U1310床身铸件作为水箱,加工过程中,冷水机实时控制加工液±1℃的恒温,铸件和水温也同步保持着恒定温度。

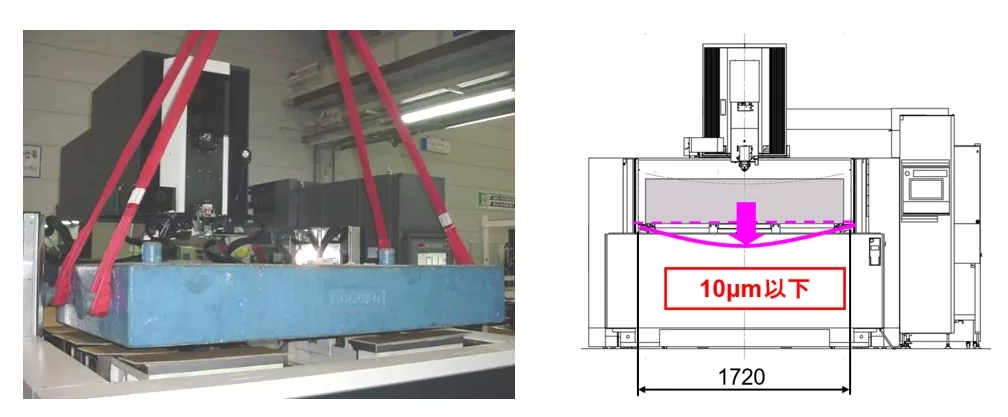

二、便捷的操作性

拥有可编程的三面升降式工作槽系统,人性化的设计可提供工件安装及调整所需操作的便利性,同时简化了自动操作流程。

即使是大型工件也能轻松安装。

三、优越的加工性能

采用浸液式加工时最大加工厚度可达500mm,(※选配规格:当选配Z轴620mm高度规格时,浸没加工工件厚度可达600mm)。

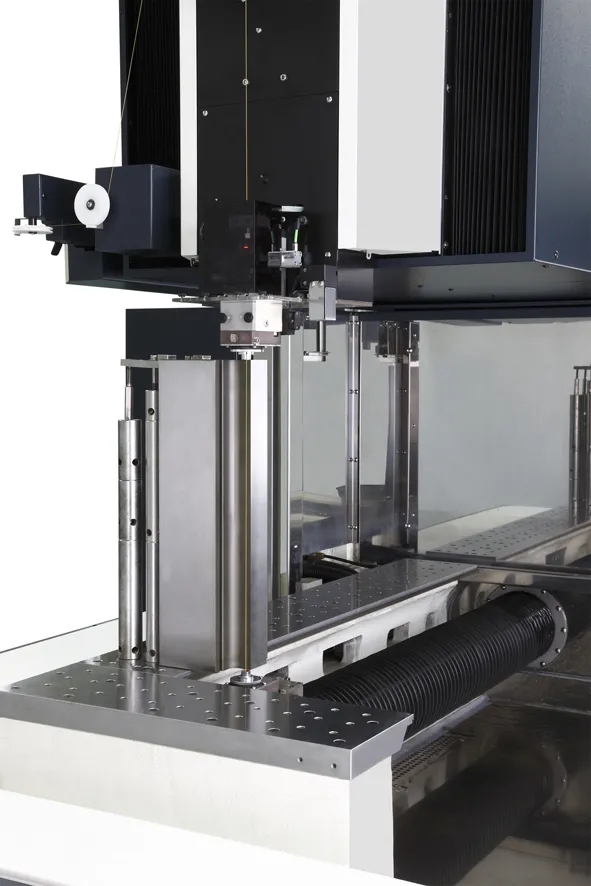

另外,考虑到实际模具的加工特征,整体很厚,实际加工部位比较少,只有30~100mm。通常这样的特征会导致加工效率成倍下降,同时精度难以保证。针对这样的特征,增大上下喷流,成为加工效率提升的不二选择 - U1310凭借上下独立供水系统,提供超大水流,确保加工区域冷却和排屑,提供尺寸保证。加工电源方面,配合超大水流,牧野最新开发的φ0.4mm加工参数,加工效率提升77%。

保证加工精度的同时,牧野自成一派的高压水流自动穿丝成了这种压铸模具必不可少的利器。全行程620mm高度,水流引导铜线完成自动穿丝,实现了大模具无人干预的一项突破。

牧野中国的一贯宗旨是贴近用户,与用户共同进步。于此,牧野中国引入了EDM海外开发部,落户于昆山工厂。相信在产品不断升级的未来日子里,牧野中国将会用更好的技术紧跟用户需求,适应时代变更,迎接更多的挑战。

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

央企“国家队”加快构建工业母机区域协同新体系

2026-02-06

山特维克可乐满2026新年寄语

2026-01-06

山特维克可乐满2026新年寄语

2026-01-06

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

2026新年寄语 | 创变求索,聚力前行 | 山高携手产业...

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

牧野中国新年致辞 | 聚势 · 突破 · 前行

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01

海德汉:新年寄语 | 以精为轴,以智为舟

2026-01-01